Содержание

ГАЗ-66 (Каталог 1983 г.) ( каталог 1983г.) (66-01, 66-05)- описание, характеристики, история.

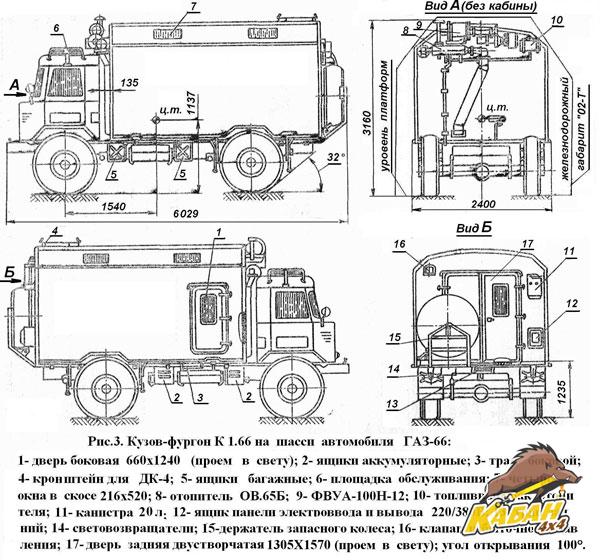

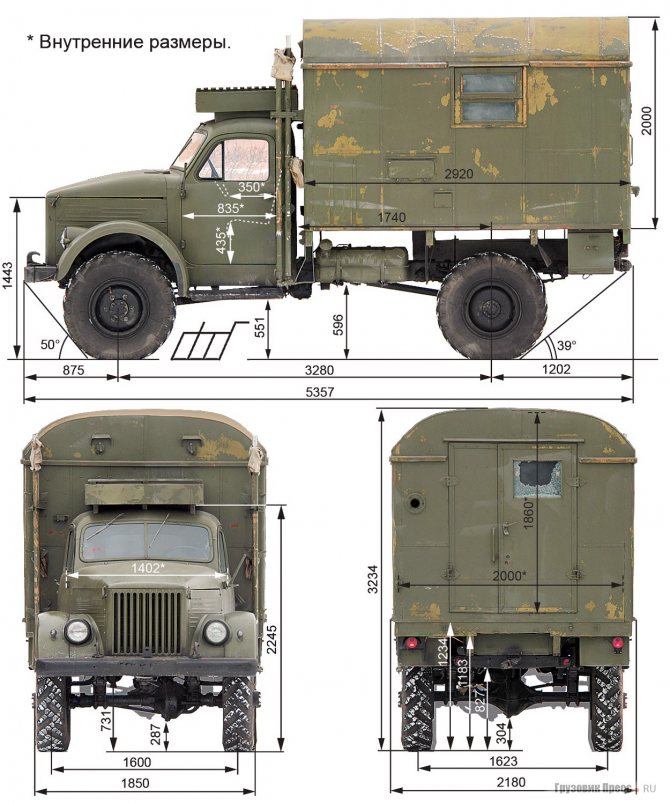

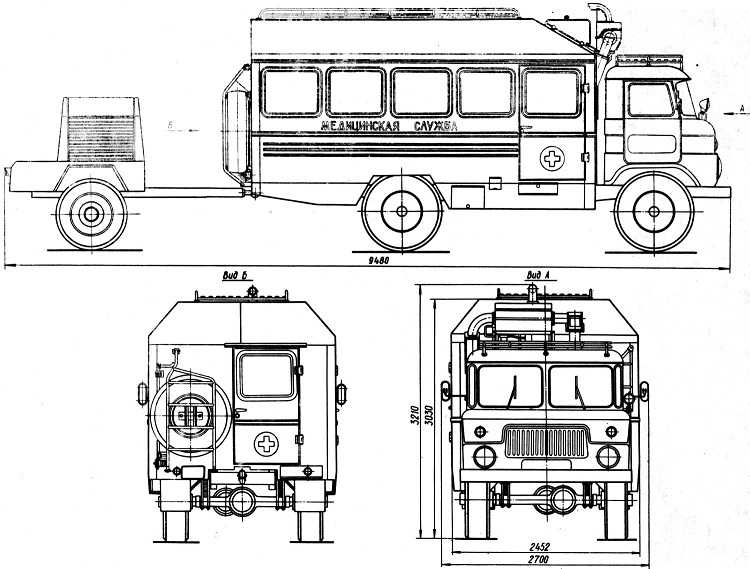

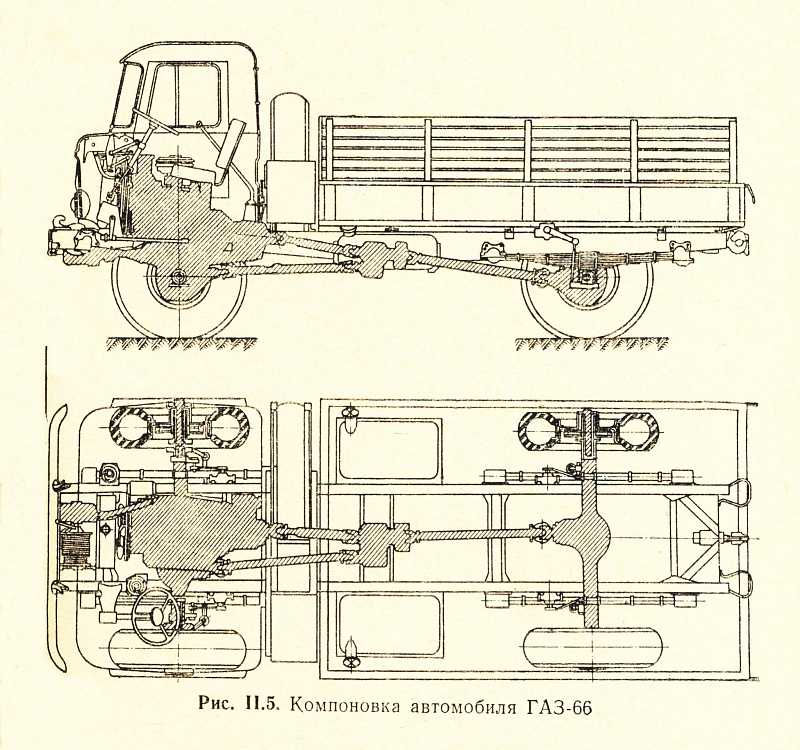

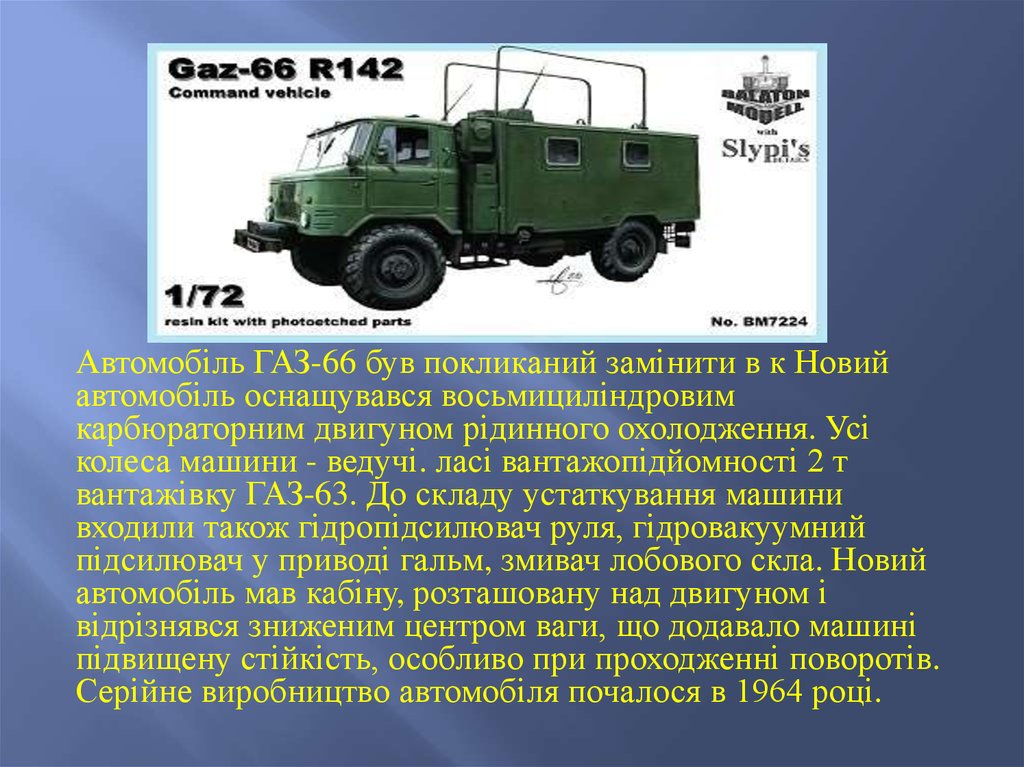

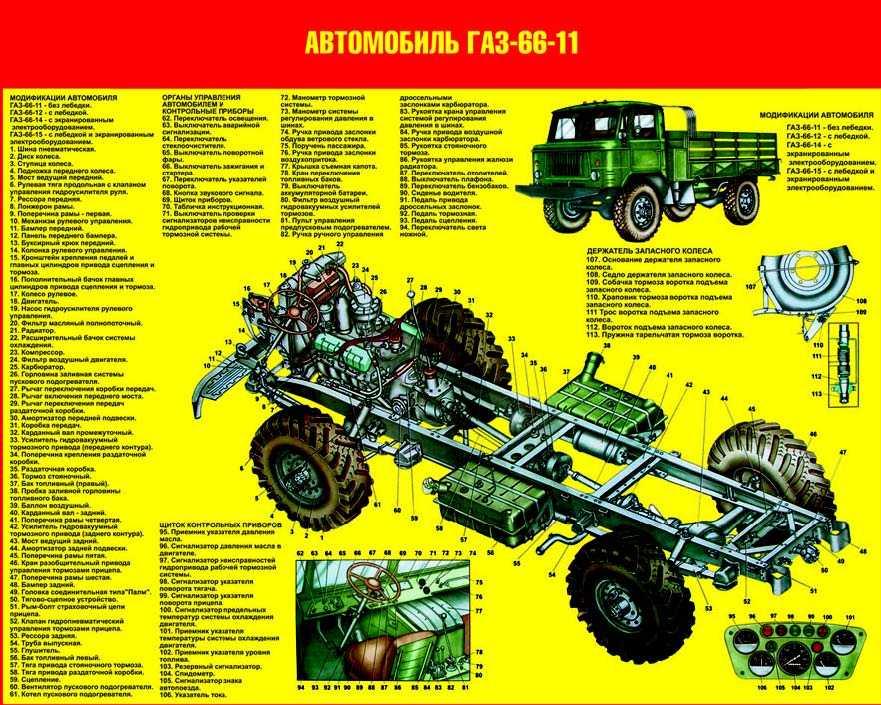

ГАЗ-66 выпускался Горьковским автозаводом с 1964 по 1999 г. Модель ГАЗ-66-11 выпускалась с 1985 г. Кузов — металлическая платформа армейского типа с откидным задним бортом, продольными откидными сиденьями, боковыми и передней съемными решетками, предусмотрена установка дуг и тента.

Кабина — двухместная, расположена над двигателем, откидывается вперед, оборудована местами крепления ремней безопасности и спальным местом. Сиденье водителя регулируется по длине и углу наклона спинки.

Ранее выпускался автомобиль ГАЗ-66-01 (1964-1985 гг.).

Основной прицеп — ГКБ-8302 (армейский).

Модификации автомобиля:

- ГАЗ-66-12 — с лебедкой: ГАЗ-66-14 — с экранированным электрооборудованием;

- ГАЗ-66-15 — с экранированным электрооборудованием и лебедкой;

экспортные:

- ГАЗ-66-81 для стран с умеренным климатом;

- ГАЗ-66-61 для стран с тропическим климатом;

- шасси ГАЗ-66-11 для специализированных автомобилей.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Снаряженная масса (без лебедки), кг | 3440 |

|---|---|

| В том числе: | |

| на переднюю ось, кг | 2125 |

| на заднюю ось, кг | 1315 |

| Полная масса (с дополнительным снаряжением), кг | 5770 |

| В том числе: | |

| на переднюю ось, кг | 2715 |

| на заднюю ось, кг | 3055 |

| Допустимая масса прицепа, кг | 2000 |

| Максимальная скорость автомобиля, км/ч | 90 |

| То же, автопоезда, км/ч | 80 |

| Минимальная устойчивая скорость, км/ч | 3 |

| Время разгона автомобиля до 60 км/ч, с | 30 |

| Максимальный преодолеваемый подъем автомобилем, град | 31 |

| То же, автопоездом, град | 20 |

| Тормозной путь автомобиля с 50 км/ч, м | 25 |

| То же, автопоезде, м | 26,5 |

| Контрольный расход топлива автомобиля при скорости 60 км/ч, л/100 км, л | 20 |

| Выбег автомобиля с 50 км/ч, м | 500 |

| Глубина преодолеваемого брода с твердым дном при номинальном давлении воздуха в шинах, м | 1,0 |

| Радиус поворота: | |

| по внешнему колесу, м | 9,5 |

| габаритный, м | 10,0 |

| Двигатель | |

Модификация ЗМЗ-66-06, оборудованный компрессором для подкачки шин и привода тормозов прицепа. Основные данные двигателя, а также коробки передач см. Автомобили ГАЗ-53-12 и ГАЗ-3307. Основные данные двигателя, а также коробки передач см. Автомобили ГАЗ-53-12 и ГАЗ-3307. | |

| Трансмиссия | |

| Раздаточная коробка — двухступенчатая, передаточные числа: I — 1,982; II — 1,0, управление раздаточной коробкой — двумя рычагами. Отбор мощности от раздаточной коробки — до 29,4 кВт (40 л.с.). Карданная передача состоит из трех карданных валов. Главная передача ведущих мостов — гипоидная, передаточное число — 6,83, дифференциал — кулачкового типа. Поворотные кулаки имеют шарниры равных угловых скоростей. | |

| Колеса и шины | |

| Колеса — дисковые 8.00СУ-18 с разъемным ободом. Кропление на 6 шпильках. Шины — с регулируемым давлением воздуха 12,00-18 (320-457), мод. К-70. Номинальное давление воздуха в шинах передних и задних колес — 2,8 кгс/см2, минимальное — 0,5 кгс/см2. Число колес 4+1. | |

| Подвеска | |

Зависимая: передняя и задняя на полуэллиптических рессорах с амортизаторами, концы коренных листов установлены в резиновых подушках опорных кронштейнов. | |

| Тормоза | |

| Рабочая тормозная система — с барабанными механизмами (диаметр 380 мм, ширина накладок — 80 мм), двухконтурным гидравлическим приводом (раздельным по осям) с гидровакуумным усилителем в каждом контуре, оборудована двухпроводным пневмовыводом для тормозов прицепа. Стояночный тормоз — трансмиссионный, барабанный (диаметр 220 мм, ширина накладок 60 мм), установлен на раздаточной коробке, привод — механический. Запасной тормоз — каждый контур рабочей тормозной системы. | |

| Рулевое управление | |

| Рулевой механизм — глобоидальный червяк с трехгребневым роликом, передаточное число — 21,3. Имеется разнесенный гидравлический усилитель. | |

| Электрооборудование | |

Напряжение 12 В, аккумуляторная батарея 6СТ-75ЭМ, 6СТ-75ЭР, 6СТ-75ТМ или 6СТ-75ТР, генератор Г287, регулятор напряжения РР132А, стартер СТ230-А1, коммутатор зажигания 13..jpg) 3734-01, Добавочный резистор — 14.3729, аварийный вибратор 51.3747. 3734-01, Добавочный резистор — 14.3729, аварийный вибратор 51.3747. | |

| Заправочные объемы и рекомендуемые эксплуатационные материалы | |

| Топливные баки, л | 2х105 |

| бензин | А-76 |

| система охлаждения, л | 25,5 |

| тосол | А-40 (допускается вода) |

| система смазки двигателя, л | 10 |

| масла | М-8Вр, М-6/10В (ДВ-АСЗп-10В), зимой — масло АСЗп-6 заменитель — всесезонно АСЗп-10 |

| гидроусилитель рулевого привода, л | 1,8 |

| масло | марки Р (заменитель — масло веретенное АУ) |

| картер коробки передач, л | 3,0, при температурах до −25°С — ТАп-15В (заменители ТСп-15К, ТСп-Мгип) при температурах до −45°С — ТСп-10 (заменители, смесь масла ТАП-15В или ТСп 15к с 10-15% диз. топлива З или А или масло ТСз-9гип) топлива З или А или масло ТСз-9гип) |

| картер раздаточной коробки, л | 1,5; масло для коробки передач |

| картер заднего моста, л | 6,4 |

| картер переднего моста, л | 7,7; масло ТСп-14гип. при температурах ниже −35°С смесь масла ТСп-14гип с 10-15% диз. топлива З или А заменитель ТСз-9гип |

| гидравлический привод тормозов и сцепления, л | 1,35; жидкость ГГЖ-22М (заменитель жидкость «Нева», «ТОМЬ» ) |

| Амортизаторы, л | 4х0,4; амортизаторная жидкость АЖ-12Т (заменитель — масло МГЕ-10А) |

| поворотные кулаки переднего моста, кг | 1,0; смесь 70% Литола-24 и 30% масла ТАп-15В |

| Масса агрегатов, кг | |

| Раздаточная коробка с тормозом | 57 |

| передний мост | 350 |

| кузов | 446 |

| кабина в сборе | 360 |

| рама | 290 |

| рессора | 46 |

| колесо с шиной | 118 |

| карданная передача | 36 |

Грузовик ГАЗ 66 — полная характеристика автомобиля.

Технические параметры, Габаритные размеры. Отзывы владельцев

Технические параметры, Габаритные размеры. Отзывы владельцев

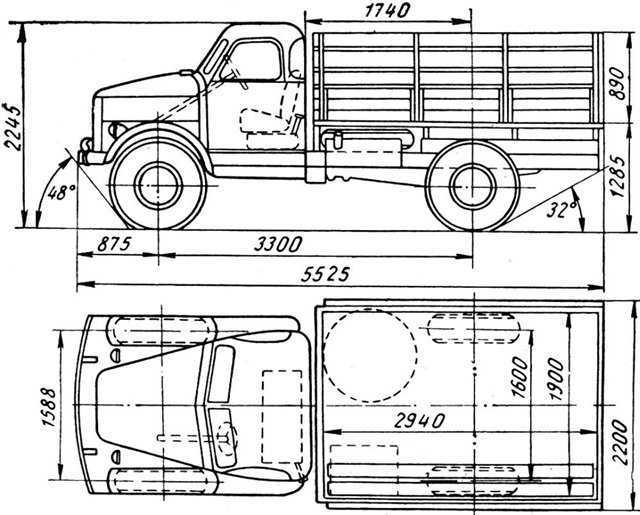

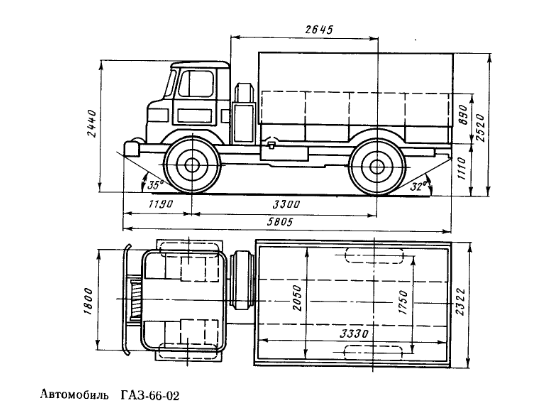

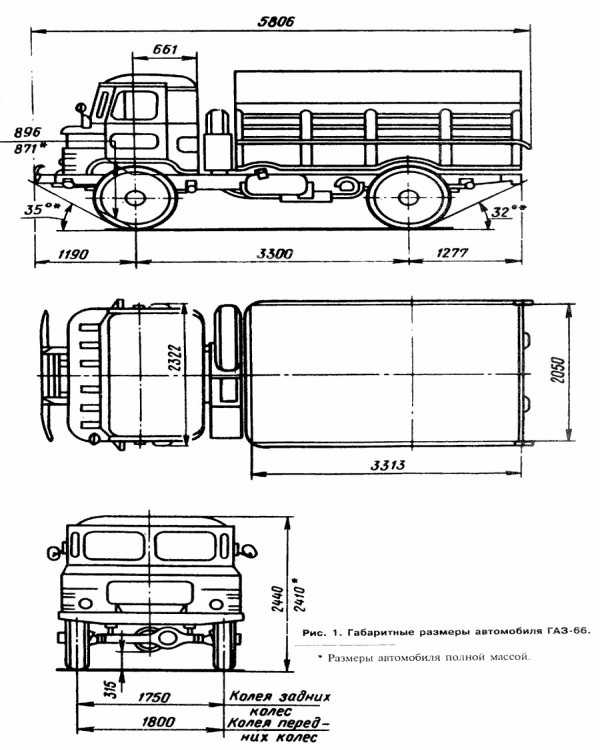

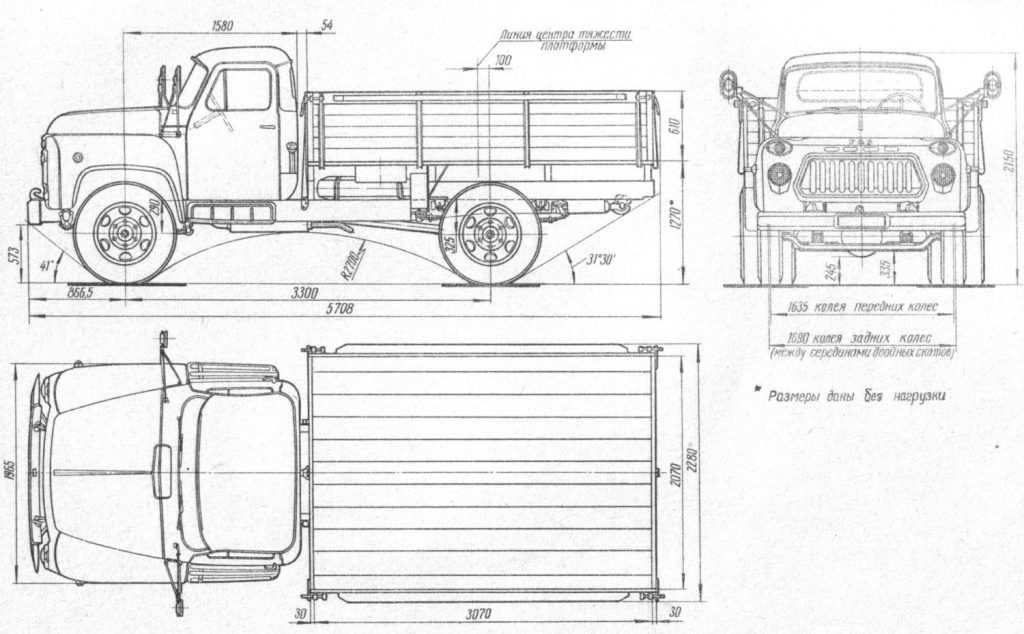

Габаритные размеры автомобиля ГАЗ 66

|

«Начало» (1929-1941 г.г.) История открытого акционерного общества «ГАЗ» (ранее «Горьковский автомобильный завод») берет свое начало в 1929 г. 4 марта 1929 г. принято решение ВСНХ СССР и подписан приказ о строительстве автомобильного завода. 6 апреля 1929 г…. Продолжение |

Объявления о продаже ГАЗ на автобазаре

|

| ||||||||||||||||||||||||||||||||||||||||||||||

Техническая характеристика ГАЗ 66

|

Дополнительная информация ГАЗ 66

|

|

Технология E-Gas™ компании Phillips 66 выбрана для проекта газификации Reliance Industries — Phillips 66

Посмотреть все новости

Технология Phillips 66 E-Gas™ выбрана для проекта газификации Reliance Industries

21 мая 2012 г.

ХЬЮСТОН, 21 мая 2012 г. — Компания Phillips 66 (NYSE: PSX) объявила сегодня о том, что Reliance Industries Limited, крупнейшее предприятие частного сектора Индии, выбрала технологию E-Gas™ компании Phillips 66 для своих планируемых установок газификации на Джамнагар.

Завод Reliance в Джамнагаре является крупнейшим нефтеперерабатывающим комплексом в мире с совокупной мощностью переработки 1,3 миллиона баррелей нефти в день. Планируемые заводы по газификации в Джамнагаре будут одними из крупнейших в мире и будут перерабатывать нефтяной кокс и уголь в синтез-газ с использованием технологии E-Gas™. Синтез-газ будет использоваться в качестве сырья для нового химического комплекса и станет топливом для существующих газотурбинных электростанций НПЗ.

«Мы с нетерпением ждем этой возможности работать с Reliance над крупнейшим проектом газификации в мире, — сказал Рекс Беннетт, президент по специальностям и развитию бизнеса в Phillips 66. — Наша технология E-Gas™ будет использоваться для превращения нефтяного кокса в и уголь в чистую и надежную энергию для нефтеперерабатывающих и нефтехимических заводов Reliance».

Phillips 66 передаст компании Reliance лицензию на технологию E-Gas™ и обеспечит разработку технологического процесса и техническую поддержку в области технологии газификации.

Технология E-Gas™ используется в коммерческих целях с 1987 года. Она включает в себя уникальную конструкцию системы газификации, которая может применяться для выработки электроэнергии с комбинированным циклом газовых и паровых турбин для производства электроэнергии, а также для производства синтез-газа для производство водорода, химикатов или заменителя природного газа в очень гибких комбинациях. Это одна из самых чистых и эффективных коммерческих технологий для производства электроэнергии и синтез-газа на основе угля или нефтяного кокса. Он предлагает высокую эффективность системы, минимальное потребление воды и очень низкий уровень выбросов.

О компании Phillips 66

Компания Phillips 66 со штаб-квартирой в Хьюстоне является успешной энергетической компанией, занимающейся переработкой и маркетингом (R&M), Midstream и Chemicals. В компании работает около 14 000 сотрудников по всему миру. Подразделения Phillips 66 R&M включают в себя 15 нефтеперерабатывающих заводов с чистой производительностью сырой нефти 2,2 млн баррелей в день, 10 000 фирменных торговых точек и 25 000 миль трубопроводных систем. В Midstream компания в основном осуществляет операции через свою 50-процентную долю в DCP Midstream, LLC, одной из крупнейших компаний по сбору и переработке природного газа в Соединенных Штатах, с общей мощностью переработки природного газа 7,2 миллиарда кубических футов в день. Химический бизнес Phillips 66 осуществляется за счет 50-процентной доли в компании Chevron Phillips Chemical Company LLC, одном из ведущих мировых производителей олефинов и полиолефинов с более чем 30 миллиардами фунтов чистых ежегодных мощностей по переработке химикатов по всей линейке продуктов. Для получения дополнительной информации посетите сайт www.phillips66.com.

В компании работает около 14 000 сотрудников по всему миру. Подразделения Phillips 66 R&M включают в себя 15 нефтеперерабатывающих заводов с чистой производительностью сырой нефти 2,2 млн баррелей в день, 10 000 фирменных торговых точек и 25 000 миль трубопроводных систем. В Midstream компания в основном осуществляет операции через свою 50-процентную долю в DCP Midstream, LLC, одной из крупнейших компаний по сбору и переработке природного газа в Соединенных Штатах, с общей мощностью переработки природного газа 7,2 миллиарда кубических футов в день. Химический бизнес Phillips 66 осуществляется за счет 50-процентной доли в компании Chevron Phillips Chemical Company LLC, одном из ведущих мировых производителей олефинов и полиолефинов с более чем 30 миллиардами фунтов чистых ежегодных мощностей по переработке химикатов по всей линейке продуктов. Для получения дополнительной информации посетите сайт www.phillips66.com.

— # # # —

КОНТАКТЫ

Ромелия Инохоса (СМИ)

281-293-4034

romelia. [email protected]

[email protected]

Reasor0 (инвесторы) 0-624-6440

c.c.reasor @p66.com

ПРЕДУПРЕЖДЕНИЕ ДЛЯ ЦЕЛЕЙ ПОЛОЖЕНИЙ «БЕЗОПАСНАЯ гавань»

ЗАКОНА О РЕФОРМЕ СУДЕБНЫХ СУДЕБНЫХ РАЗБИРАТЕЛЬСТВ В ОТНОШЕНИИ ЧАСТНЫХ ЦЕННЫХ БУМАГ 1995 ГОДА

2 Закон о ценных бумагах 1933 с поправками и раздел 21E Закона о фондовых биржах от 1934 года с поправками, которые предназначены для покрытия созданными в соответствии с ними безопасными гаванями. Такие слова и фразы, как «ожидается», «оценивается», «ожидается», «планируется», «намечается», «намечается», «полагает», «намеревается», «цели», «проекты, «Стратегии» и подобные выражения используются для обозначения таких прогнозных заявлений. Однако отсутствие этих слов не означает, что заявление не является перспективным. Прогнозные заявления, касающиеся деятельности Phillips 66 (включая деятельность совместного предприятия), основаны на ожиданиях, оценках и прогнозах руководства в отношении компании, ее интересов и энергетической отрасли в целом на дату подготовки настоящего пресс-релиза. Эти заявления не являются гарантией будущих результатов и связаны с определенными рисками, неопределенностями и предположениями, которые трудно предсказать. Таким образом, фактические итоги и результаты могут существенно отличаться от того, что выражено или прогнозируется в таких прогнозных заявлениях. Факторы, которые могут привести к тому, что фактические результаты или события будут существенно отличаться от тех, которые описаны в прогнозных заявлениях, включают колебания цен на сырую нефть, ШФЛУ и природный газ, маржу переработки и сбыта, а также маржу нашего химического бизнеса; неожиданные изменения затрат на строительство, модификацию или эксплуатацию наших объектов; непредвиденные трудности в производстве, переработке или транспортировке нашей продукции; отсутствие или сбои в адекватной и надежной транспортировке нашей сырой нефти, природного газа, ШФЛУ и нефтепродуктов; потенциальная ответственность за действия по исправлению положения, включая обязательства по удалению и утилизации в соответствии с природоохранным законодательством; потенциальная ответственность в результате судебного разбирательства; ограниченный доступ к капиталу или значительно более высокая стоимость капитала, связанная с неликвидностью или неопределенностью на внутренних или международных финансовых рынках; и другие экономические, деловые, конкурентные и/или нормативные факторы, влияющие на бизнес Phillips 66 в целом, как указано в наших документах, поданных в Комиссию по ценным бумагам и биржам, включая наше Заявление о регистрации по форме 10.

Эти заявления не являются гарантией будущих результатов и связаны с определенными рисками, неопределенностями и предположениями, которые трудно предсказать. Таким образом, фактические итоги и результаты могут существенно отличаться от того, что выражено или прогнозируется в таких прогнозных заявлениях. Факторы, которые могут привести к тому, что фактические результаты или события будут существенно отличаться от тех, которые описаны в прогнозных заявлениях, включают колебания цен на сырую нефть, ШФЛУ и природный газ, маржу переработки и сбыта, а также маржу нашего химического бизнеса; неожиданные изменения затрат на строительство, модификацию или эксплуатацию наших объектов; непредвиденные трудности в производстве, переработке или транспортировке нашей продукции; отсутствие или сбои в адекватной и надежной транспортировке нашей сырой нефти, природного газа, ШФЛУ и нефтепродуктов; потенциальная ответственность за действия по исправлению положения, включая обязательства по удалению и утилизации в соответствии с природоохранным законодательством; потенциальная ответственность в результате судебного разбирательства; ограниченный доступ к капиталу или значительно более высокая стоимость капитала, связанная с неликвидностью или неопределенностью на внутренних или международных финансовых рынках; и другие экономические, деловые, конкурентные и/или нормативные факторы, влияющие на бизнес Phillips 66 в целом, как указано в наших документах, поданных в Комиссию по ценным бумагам и биржам, включая наше Заявление о регистрации по форме 10. Phillips 66 не несет никаких обязательств (и прямо отказывается от любых таких обязательств) обновлять или изменять свои прогнозные заявления, будь то в результате получения новой информации, будущих событий или иным образом.

Phillips 66 не несет никаких обязательств (и прямо отказывается от любых таких обязательств) обновлять или изменять свои прогнозные заявления, будь то в результате получения новой информации, будущих событий или иным образом.

Категории:

Пресс-релизы

Посмотреть все новости

Применение и свойства [обновлено в 2023 г.]

Что такое полиамид (нейлон)?

Что такое полиамид (нейлон)?

Полиамид или нейлон сокращенно PA. Это основной класс высокоэффективных инженерных термопластов. Он имеет хороший баланс свойств. Они содержат повторяющиеся амидные связи, т.е. –CO-NH–. Он образуется путем конденсации одинаковых звеньев и сополимеров с разными звеньями.

Нейлон был обнаружен Уоллесом Хьюмом Карозерсом. Химик, нанятый в 1928 году компанией DuPont de Nemours для проведения обширной исследовательской программы по разработке оригинальных полимерных материалов. В 1935 году он разработал формулу, известную как PA 66:

В 1935 году он разработал формулу, известную как PA 66:

Полиамид 66

Полиамиды обладают высокой температурной и электрической стойкостью. Благодаря своей кристаллической структуре они также обладают отличной химической стойкостью. Они обладают очень хорошими механическими и барьерными свойствами. Эти материалы легко огнеупорны. Полиамиды стали первыми по-настоящему синтетическими волокнами, которые начали продавать.

При армировании стеклянными волокнами их жесткость может конкурировать с металлами. Эти стеклянные волокна могут быть короткими или длинными. Вот почему полиамиды часто рассматриваются в проектах по замене металлов.

Все полиамиды имеют тенденцию поглощать влагу из-за химической группы амида. Влага действует как пластификатор. Это снижает модуль упругости и повышает ударопрочность и гибкость. Поглощение влаги также оказывает огромное влияние на изменение размеров. Это необходимо учитывать при проектировании деталей.

Полиамиды находят применение в автомобилестроении, транспорте, электротехнике и электронике, потребительских товарах и многом другом.

Как производятся полиамиды?

Как производятся полиамиды?

Полиамиды получают поликонденсацией двухосновной кислоты с диамином.

Они также могут быть получены путем полимеризации с раскрытием цикла лактамов с 6, 11 или 12 атомами углерода.

- Мономеры могут быть алифатическими, полуароматическими или ароматическими (арамиды).

- Они могут быть аморфными, полукристаллическими и более или менее кристаллическими.

Ароматические полиамиды также известны как арамиды. Их получают поликонденсацией терефталевой кислоты с диаминами. ПА 6-3-Т является одним из распространенных примеров ароматического полиамида. Он аморфен и прозрачен по своей природе. Арамиды можно перерабатывать при 280-300°С, они дороги. По сравнению с алифатическими полиамидами ароматические полиамиды имеют:

- улучшенная стабильность размеров,

- огнестойкости и термостойкости и

- более высокая прочность

Какие бывают виды полиамида?

Какие бывают виды полиамида?

Мономеры, используемые в производстве различных классов полиамидов, описаны ниже.

| Полиамид | Мономер(ы) |

| Полиамид 6 | Капролакт |

| Полиамид 12 | Лауролактам |

| Полиамид 66 | Гексаметилендиамин/адипиновая кислота |

| Полиамид 69 | Гексаметилендиамин/азелаиновая кислота |

| Полиамид 6-10 | Гексаметилендиамин/1,12-додекандиовая кислота |

| Полиамид 6-12 | Гексаметилендиамин/себациновая кислота |

| Полиамид 46 | 1,4-диаминобутан/адипиновая кислота |

| Полиамид 1212 | 1,12-Додекандиамин/1,12-Додекандиовая кислота |

Алифатические полиамидные полимеры и их мономеры

Среди этого большого семейства полимеров несколько типов полиамидов особенно подходят для определенных применений.

Лучший выбор зависит от набора необходимых характеристик, а также от экономических ограничений.

Лучший выбор зависит от набора необходимых характеристик, а также от экономических ограничений.- Двумя наиболее широко используемыми усилителями мощности на сегодняшний день являются PA66 и PA6 . Их часто экструдируют для производства волокон (текстильная промышленность) или пленок (упаковка) или отливают под давлением.

- Полиамиды с самыми высокими характеристиками: PPA и PA46 . Они являются хорошими кандидатами для разработок по замене металла или для очень специфических применений, подверженных экстремальным условиям.

- на биологической основе. Например, PA11 основан на химии касторового масла.

Также доступен полиамид

Как сравнить полиамид 6 и полиамид 66?

Как сравнить полиамид 6 и полиамид 66?

Структура полиамида 6

Полиамид 6 (PA6) также известен как нейлон 6 или поликапролактам. Это один из наиболее широко используемых полиамидов во всем мире. Его получают путем полимеризации капролактама с раскрытием цикла. Температура плавления полиамида 6 223°С.

Температура плавления полиамида 6 223°С.

Молекулярные структуры полиамида 6

Структура полиамида 66

Полиамид 66 (PA66) или нейлон 66 — один из самых популярных инженерных термопластов. Он в основном используется в качестве замены металла в различных приложениях. Нейлон 66 синтезируется путем поликонденсации гексаметилендиамина и адипиновой кислоты. Эти два мономера содержат по 6 атомов углерода каждый. Температура плавления полиамида 66 составляет 255°С.

Молекулярные структуры полиамида 66 (внизу)

Основные свойства PA6 и PA 66

Полиамиды

PA6 и PA66 на сегодняшний день являются наиболее широко используемыми полиамидами в мире. Они используются во многих приложениях из-за их превосходного соотношения производительности и стоимости. К их основным свойствам относятся:

- Высокая прочность и жесткость при высоких температурах

- Хорошая ударная вязкость даже при низких температурах

- Очень хорошая текучесть для легкой обработки

- Хорошая стойкость к истиранию и износу

- Отличная стойкость к топливу и маслу

- Хорошая устойчивость к усталости

- Хорошие электроизоляционные свойства

- Высокое водопоглощение и содержание воды в равновесии ограничивают использование

- Низкая размерная стабильность

- Подвержен воздействию сильных минеральных кислот и поглощает полярные растворители

- Необходима надлежащая сушка перед обработкой

Несмотря на то, что они обладают схожими свойствами, между ними остаются небольшие различия.

| См. подробное сравнение свойств между PA6 и PA66 | |

| PA6 по сравнению с PA66 | PA66 по сравнению с PA6 |

|

|

Условия обработки PA6 и PA66

Перед обработкой PA6 и PA66 настоятельно рекомендуется сушка. Влажность должна быть не более 0,2%. Максимально допустимая температура сушки находится в диапазоне примерно от 80 до 110°C.

Влажность должна быть не более 0,2%. Максимально допустимая температура сушки находится в диапазоне примерно от 80 до 110°C.

Полиамид 6 и Полиамид 66 термически стабильны до 310°C. При температурах выше этого приводят к разложению. Исходными образующимися продуктами являются в основном монооксид углерода и аммиак, а также капролактам. При переработке полиамида 6 и 66 методами литья под давлением и экструзии рекомендуются следующие условия.

Литье под давлением

- Соотношение L/D 18:22

- Температура расплава должна быть в пределах 240-270°C (PA6) и 270-300°C (PA66)

- Температура формы должна быть в пределах 55-80°C

Экструзия

- Только высоковязкие марки можно перерабатывать методом экструзии

- Рекомендуется трехсекционный винт с отношением L/D 20-30

- Температура обработки во время экструзии должна составлять от 240 до 270°C (PA6) и от 270 до 290°C (PA 66)

Что такое полиамид 11 (PA11)?

Что такое полиамид 11 (PA11)?

Полиамид 11 (PA11) или нейлон 11 — это редкий инженерный пластик на биологической основе. Получено из возобновляемых ресурсов (клещевины). Его получают полимеризацией 11-аминоундекановой кислоты.

Получено из возобновляемых ресурсов (клещевины). Его получают полимеризацией 11-аминоундекановой кислоты.

Rilsan® — один из первых полиамидов биоресурсов. Температура плавления полиамида 11 составляет 190°С.

Полиамид на биологической основе, полученный из возобновляемых ресурсов (клещевина)

Некоторые свойства PA11 схожи с полиамидом 12 (PA12). PA11 сравнительно предлагает превосходную термическую и УФ-стойкость, низкое водопоглощение и меньшее воздействие на окружающую среду. Он демонстрирует хорошую ударную вязкость и стабильность размеров.

| Сильные стороны | Ограничения |

|

|

Если вы хотите узнать больше об условиях обработки PA 11, нажмите здесь »

Что такое полиамид 12 (PA12)?

Что такое полиамид 12 (PA12)?

Полиамид 12 (PA12) или нейлон 12 представляет собой полукристаллический термопласт. По характеристикам он аналогичен полиамиду 11. Его можно получать как из нефти, так и из возобновляемых источников. Это дорогой полимер по сравнению с другими полиамидами.

По характеристикам он аналогичен полиамиду 11. Его можно получать как из нефти, так и из возобновляемых источников. Это дорогой полимер по сравнению с другими полиамидами.

Молекулярная структура полиамида 12

Ключевые свойства PA12

- Обладает более низкой ударопрочностью, но показывает хорошую устойчивость к истиранию и УФ-излучению

- Имеет более низкую водопоглощающую способность, чем PA 6, PA66 и все другие типы полиамидов

- Марка PA12 демонстрирует хорошую размерную стабильность и приемлемые электрические свойства

- PA12 идеально подходит для применений, где безопасность, долговечность или надежность с течением времени имеют решающее значение.

- PA12, обеспечивающие большую гибкость в плане дизайна и создания

Также доступны прозрачные марки

| Сильные стороны | Ограничения |

|

|

PA11 и PA12 биологического происхождения демонстрируют следующие особенности:

- Отличная химическая стойкость

- Гибкость

- Прочность

- Стойкость к холодным ударам

- Термическое сопротивление

Эти свойства дают PA11 и PA12 преимущество перед традиционными полимерами на биологической основе.

- Даже если они не обладают превосходными характеристиками по термостойкости (HDT, пиковая температура…), они демонстрируют выдающиеся сохранение производительности с течением времени.

- Их замечательная долговечность позволяет использовать их в широком диапазоне условий (температура, давление, химическая среда…).

- PA11 и PA12 особенно подходят, когда требуется надежность с течением времени.

PA 11 и PA 12 Условия обработки

Настоятельно рекомендуется просушка перед обработкой: 6-12 часов при 80-90°C. Целевое содержание влаги должно быть не более 0,1%.

Литье под давлением 903:00

- Для пластификатора рекомендуется трехзонный шнек с соотношением L/D от 18 до 22.

- Температура плавления: 180–230°C

- Температура формы: 30–100°C

- Снижение температуры формы очень часто облегчает извлечение из формы, но при этом происходит снижение кристалличности.

Экструзия

- Общие температурные параметры во многом зависят от перерабатываемых смол и типа экструдата, поэтому общие рекомендации дать нельзя.

- Температура в первой зоне нагрева: ~ 200°C

- Рекомендуется обычный трехзонный винт с отношением L/D не менее 24.

- Элементы перемешивания и сдвига могут быть полезны для повышения однородности расплава.

- Чаще всего требуется охлаждение секции подачи.

Что такое полиамид 6-10 (ПА 6-10)?

Что такое полиамид 6-10 (ПА 6-10)?

Полиамид 6-10 (ПА 6-10) — полукристаллический полиамид. Его получают полимеризацией гексаметилендиамина с двухосновной кислотой, т. е. себациновой кислотой. Температура плавления полиамида 6-10 223°С.

Основные характеристики PA 6-10:

- Демонстрирует более низкое водопоглощение по сравнению с PA6 или PA66

- Имеет более низкую температуру хрупкости, чем PA6 или PA66

- Обладает хорошей стойкостью к истиранию и химической стойкости

- Обладает меньшей прочностью и жесткостью в отличие от ПА66

- Настоятельно рекомендуется сушка перед обработкой PA 6-10

- PA 6-10 намного прочнее, чем PA 11, PA 12 или PA 6-12

- Низкий коэффициент трения

- Хорошие электроизоляционные свойства

- Высокая стойкость к высокоэнергетическому излучению (гамма и рентгеновское излучение)

Полиамид 6-10 используется для производства изоляторов для электротехнического рынка. Это связано с его хорошими изоляционными свойствами, теплостойкостью и огнестойкостью.

Это связано с его хорошими изоляционными свойствами, теплостойкостью и огнестойкостью.

Ограничения PA 6-10 включают:

- Высокая усадка формы и высокая стоимость по сравнению с другими полиамидами с низким водопоглощением.

- Разъедает сильные минеральные кислоты и поглощает полярные растворители.

Что такое полиамид 46 (PA46)?

Что такое полиамид 46 (PA46)?

Полиамид 46 (PA46) или нейлон 46 производится путем поликонденсации адипиновой кислоты и 1,4-диаминобутана. Диаминобутан синтезируют из акрилонитрила и HCN. Температура плавления полиамида 46 составляет 295°С.

Ключевые свойства PA46

Хорошая термостойкость | Хорошие механические свойства | Отличная износостойкость | Превосходная химическая | Отличное электрическое сопротивление |

PA46 – это полиамид с самой высокой термостойкостью. Его HDT при 1,8 МПа составляет 160°C и 285°C при наполнении стекловолокном на 30%. Механическая стойкость PA 46 выше, чем у PA66. Его сопротивление усталости в 50 раз выше, чем у PA66.

Его HDT при 1,8 МПа составляет 160°C и 285°C при наполнении стекловолокном на 30%. Механическая стойкость PA 46 выше, чем у PA66. Его сопротивление усталости в 50 раз выше, чем у PA66.

- PA46 часто используется для замены металла в тяжелых условиях эксплуатации при высоких температурах.

- Благодаря отличной стойкости к истиранию и износу PA46 используется в зубчатых передачах. Он предлагает сочетание механических и постоянных характеристик при высокой температуре. Он также предлагает отличные трибологические характеристики и высокую усталостную прочность в этой отрасли.

- PA46 может быть металлизирован. Деталь из PA46 можно также покрасить. Однако цветостойкость будет зависеть от поведения пигментов при высоких температурах.

- Благодаря своей высокой текучести ПА46 является хорошим решением для сложных форм и деталей с тонкими стенками.

| Сильные стороны | Ограничения |

|

|

Полиамид 46 Условия обработки

Полиамиды гигроскопичны по своей природе и, следовательно, имеют тенденцию поглощать влагу, когда их оставляют открытыми. Поэтому настоятельно рекомендуется перед обработкой просушить Полиамид 46 в течение 2-8 часов при температуре 80°C. Это гарантирует, что гидролитическая деструкция не произойдет. Целевое содержание влаги должно быть не более 0,1%. Для критических применений рекомендуемое содержание влаги составляет 0,05% или меньше. В этом случае рекомендуется предварительно сушить окатыши в течение 24-100 ч при температуре 80-105°С.

Поэтому настоятельно рекомендуется перед обработкой просушить Полиамид 46 в течение 2-8 часов при температуре 80°C. Это гарантирует, что гидролитическая деструкция не произойдет. Целевое содержание влаги должно быть не более 0,1%. Для критических применений рекомендуемое содержание влаги составляет 0,05% или меньше. В этом случае рекомендуется предварительно сушить окатыши в течение 24-100 ч при температуре 80-105°С.

- Полиамид 46 можно перерабатывать на стандартных машинах для литья под давлением с возвратно-поступательным движением шнеков.

- Рекомендуется соотношение L/D не менее 20.

- Температура расплава должна находиться в пределах 300-330°C

- Температура пресс-формы должна быть в диапазоне 60-120°C.

- Полиамид 46 не прилипает к поверхности формы и обладает хорошими свойствами выталкивания.

Что такое полифталамид (ППА)?

Что такое полифталамид (ППА)?

Полифталамиды образуются при взаимодействии ароматических кислот с алифатическими диаминами. Они производятся с использованием комбинации терефталевой кислоты и изофталевой кислоты. Полифталамид, также известный как ПФА, представляет собой полуароматический полиамид с высокой термостойкостью.

Они производятся с использованием комбинации терефталевой кислоты и изофталевой кислоты. Полифталамид, также известный как ПФА, представляет собой полуароматический полиамид с высокой термостойкостью.

Основные характеристики PPA

Обладая низким влагопоглощением, PPA демонстрирует превосходные эксплуатационные характеристики в:

- агрессивных химических средах и

- Экстремальные температурные условия

Они также демонстрируют превосходную жесткость и сопротивление ползучести.

Полифталамиды имеют ароматическую структуру. Благодаря этой структуре он предлагает превосходные характеристики по сравнению с другими полиамидами. Они предлагают:

- Улучшенную стабильность размеров

- Повышенная устойчивость к растворителям и гидролизу

- Лучшее сохранение механических свойств при высоких температурах

Полифталамидная смола отличается превосходным соотношением жесткости и стоимости, а также высоким соотношением прочности и веса. Оба этих свойства превосходят PBT, PPS, PEI, PET и PA 66. Полифталамид

Оба этих свойства превосходят PBT, PPS, PEI, PET и PA 66. Полифталамид

прочнее и менее чувствителен к влаге. Они имеют лучшие тепловые свойства по сравнению с:

- Алифатические полиамиды, такие как PA66

- Полиэфирэфиркетон (PEEK) и некоторые жидкокристаллические полимеры.

Однако по сравнению с ними они менее пластичны. Доступны некоторые степени ударопрочности.

| Сильные стороны | Ограничения |

|

|

Условия обработки литьем под давлением полифталамида

- Время и температура высыхания: 2 часа при 120°C или минимум 8 часов при 80°C

- Выдерживание расплава при температуре выше 350°C может привести к деградации полимера, которой следует избегать.

- Температура плавления 320-345°С.

- Температура пресс-формы 80-140°C.

- Используйте винт с соотношением L/D 18-22 на этапе пластификации.

Каковы основные различия между нейлоном и полиэстером?

Каковы основные различия между нейлоном и полиэстером?

И нейлон, и полиэстер являются термопластичными материалами. Но полиэфирные соединения также могут быть термореактивными. Они оба в основном синтетические по своей природе. Их основные отличия перечислены в таблице ниже.

| Нейлон | Полиэстер | |

| Тип | Термопластичные полимеры, широко известные как полиамиды | Термопласт или термореактивный материал |

| История | Первый нейлон был произведен Уоллесом Карозерсом в 1935 году | Первое полиэфирное волокно под названием терилен, созданное в 1941 году |

| Производство | Нейлон образуется путем конденсации сополимеров. Для процесса используют равные части дикарбоновой кислоты и диамина. На концах мономеров имеются пептидные связи Для процесса используют равные части дикарбоновой кислоты и диамина. На концах мономеров имеются пептидные связи | Синтетические полиэфиры состоят из диметилового эфира диметилтерефталата (DMT) или очищенной терефталевой кислоты (PTA). |

| Использование | Используется в одежде, напольных покрытиях, литых деталях автомобилей, электрооборудовании и т. д., упаковочных пленках | Используется для производства различных изделий, в том числе текстиля, ремней, мебели, изоляционных материалов, набивки, брезента и глянцевых покрытий для твердых пород дерева |

| Сенсорный экран | Шелковистое, гладкое прикосновение | На ощупь волокна |

| Долговечность | Исключительно прочный, устойчивый к истиранию, стойкий к повреждениям от масла и многих химикатов | Прочный, устойчивый к растяжению и усадке, устойчивый к большинству химикатов, хрустящий и эластичный, влажный или сухой, устойчивый к истиранию |

| Растяжимость | Низкая влагопоглощающая способность позволяет ткани растягиваться | Не впитывает воду, быстро сохнет, не мнется |

Как обрабатывать полиамид?

Как переработать полиамид?

Полиамиды могут быть обработаны всеми распространенными методами обработки расплава . Хотя полиамиды с низкой вязкостью расплава требуют особого внимания. Из-за их полукристаллической природы необходимо контролировать переработку полиамидов. Это делается для оптимизации физических свойств конечного компонента.

Хотя полиамиды с низкой вязкостью расплава требуют особого внимания. Из-за их полукристаллической природы необходимо контролировать переработку полиамидов. Это делается для оптимизации физических свойств конечного компонента.

Благодаря своей кристаллической структуре полиамиды легко инжектируются, демонстрируя высокую текучесть. Это особенно важно при литье под давлением тонкостенных деталей.

Из-за своей чувствительности к влаге полиамиды нуждаются в эффективном процессе сушки. Недостаточное высыхание приведет к появлению наплывов и неэстетичных следов на поверхности деталей. Они снижают механические свойства из-за деградации материала. Это разложение под действием тепла и воды приводит к окислению.

Литье под давлением

Все полиамидные материалы можно перерабатывать методом литья под давлением.

- Если содержание влаги >0,2%, рекомендуется сушка в сушильном шкафу с горячим воздухом при 80°C (176°F) в течение 16 часов. Если материал находился на воздухе более 8 часов, рекомендуется вакуумная сушка при 105°C (221°F) в течение более 8 часов.

- Температура формы: 60-80°C

- Температура расплава: 230–280°C; 250 — 300°C для армированных марок

- Давление впрыска материала: 75–125 МПа (зависит от материала и конструкции изделия)

Узнайте, как точно измерить температуру расплава

Экструзия

Полиамиды можно перерабатывать экструзией.

- Максимально допустимое содержание влаги 0,1%

- Температура расплава: 230-290°C

- Степень сжатия: <4,0

- Отношение L/D: 25-30 (барьерный шнек или полиолефиновый шнек с одинаковой подачей, переходной и дозирующей секциями)

3D-печать

Полиамиды

также широко используются для изготовления 3D-деталей, напечатанных методом селективного лазерного спекания (SLS). Техника 3D-печати , используемая для изготовления пластиковых прототипов, предлагает ряд преимуществ, таких как изготовление сложных деталей, индивидуальный дизайн, экономичность при мелкосерийном производстве.

Интересное видео с советами и рекомендациями по нейлоновой 3D-печати

Можно ли перерабатывать полиамиды?

Можно ли перерабатывать полиамиды?

Ключевое использование полиамида 6 в коврах. Процесс переработки для этого был первоначально разработан DuPont в 1944 году. Хотя переработка грязного ковра все еще остается проблемой.

Полиамидный полимер может подвергаться химической переработке или деполимеризации

Метод деполимеризации включает расщепление длинных полимерных цепей на мономеры. Эти мономеры могут быть затем повторно полимеризованы. Это превращает отходы в продукты, имеющие качество, равное «первичному» полимеру.

Например, полиамид 6 может быть деполимеризован до его мономера – капролактама:

- Ацидолиз,

- Гидролиз,

- Аминолиз или

- Катализированная деполимеризация в вакууме.

с.)

с.)