Содержание

Форсунка дизельного двигателя.

Устройства и приборы высокого давления

Назначение форсунок и требования к ним

Форсунка служит для подачи топлива в цилиндр двигателя, распыления и распределения топлива по камерам сгорания.

Условия работы форсунок очень тяжелые – они подвержены воздействию колоссальных давлений и тепловых нагрузок.

Впрыск начинается при температуре в камере сгорания 700…900 ˚С и давлении 3…6 МПа, а заканчивается при температуре до 2000 ˚С и давлении 10…11 МПа.

К форсункам предъявляются следующие очень жесткие требования:

- оптимальная дисперсность, т. е. высокая степень дробления капель топлива, так как чем меньше капли, тем больше их суммарная поверхность, быстрее происходит нагрев и сгорание топлива, но при этом уменьшается длина факела;

- обеспечение такой скорости струи топлива, чтобы оно достигало краев камеры сгорания, поэтому капли не должны быть слишком мелкими – средний размер капель (с учетом требования по первому пункту) – 30…50 мкм;

- распределение впрыскиваемого топлива по всему объему камеры сгорания;

- резкое начало впрыска и его прекращение.

Форсунки бывают открытые и закрытые.

Открытые форсунки обеспечивают постоянную подачу топлива. В современных дизелях такие форсунки не применяются.

В дизельных двигателях применяют закрытые форсунки, которые открываются только в момент подачи топлива в камеру сгорания.

Закрытые форсунки могут быть двух типов – одно- и многодырчатые. Первые устанавливают на двигателях с вихревыми камерами сгорания, вторые с неразделенными камерами сгорания.

Различают, также, механические форсунки и форсунки, управляемые электроникой.

Современные системы питания дизельных двигателей используют впрыск, управляемый компьютером (электронным блоком управления). На основании информации, поступающей от многочисленных датчиков, такие системы учитывают многие процессы и текущие параметры работы двигателя. Форсунки в таких системах управляются специальными электромагнитными или пьезоэлектрическими устройствами, что открывает широкие возможности повышения эффективности работы двигателя, а также его экологичности.

К отдельной категории устройств для впрыска топлива в цилиндры относятся насос-форсунки, представляющие собой своеобразный гибрид между ТНВД и форсункой в одном узле.

***

История изобретения форсунки

Как известно, Рудольф Дизель изначально планировал работу своего знаменитого детища на угольной пыли. Его система питания содержала специальный насос, вдувавший угольную пыль в цилиндр двигателя сжатым воздухом. Однако, уголь оказался низкокалорийным топливом, не способным дать высокой температуры сгорания, и Дизелю пришлось обратить свой гениальный взор к жидким топливам. Ведь разница температур в цикле работы двигателя – прямой путь к повышению КПД, как установил француз Николя Сади Карно.

Сначала Дизель попробовал впрыскивать в цилиндр своего двигателя бензин, но при первом же испытании двигателя произошел взрыв, едва не стоивший жизни самого Дизеля и его помощников, и изобретателю пришлось применить менее взрывоопасное топливо – керосин.

В июне 1894 года Дизель построил двигатель, использующий в качестве топлива керосин, который впрыскивался в цилиндры специальной форсункой. Для впрыскивания керосина применялся пневматический компрессор, развивавший давление, превышающее давление в цилиндре двигателя. За такими двигателями закрепилось название «компрессорные дизели».

Для впрыскивания керосина применялся пневматический компрессор, развивавший давление, превышающее давление в цилиндре двигателя. За такими двигателями закрепилось название «компрессорные дизели».

Идея гидравлического впрыска топлива в дизельных двигателях принадлежит, как утверждает история, французскому инженеру Сабатэ, который, к тому же, предложил многократный впрыск, т. е. впрыск, осуществляемый в несколько этапов (эта идея используется в современных системах питания — Common Rail и насос-форсунка).

В 1899 году русский инженер Аршаулов впервые построил и внедрил топливный насос высокого давления оригинальной конструкции — с приводом от сжимаемого в цилиндре воздуха, работавший с бескомпрессорной форсункой. Эти форсунки устанавливались на дизелях, выпускавшихся Механическим заводом «Людвиг Нобель» в Петербурге в начале прошлого века («русские дизели»).

В 20-е годы XX века немецкий инженер Роберт Бош усовершенствовал встроенный топливный насос высокого давления, а также создал удачную модификацию бескомпрессорной форсунки. Эти устройства с различными усовершенствованиями используются в системах питания дизельных двигателей и в наши дни.

Эти устройства с различными усовершенствованиями используются в системах питания дизельных двигателей и в наши дни.

Дизельные двигатели, использующие в системе питания повышение давления топлива перед впрыском, называют «бескомпрессорными дизелями».

В настоящее время классические компрессорные дизели не имеют практического применения. В современных двигателях впрыск осуществляется бескомпрессорными способами.

Однако, наука и техника не стоят на месте, и, благодаря широкой компьютеризации всех систем автомобиля, в настоящее время механические форсунки постепенно вытесняются более совершенными устройствами, управляемыми электроникой.

***

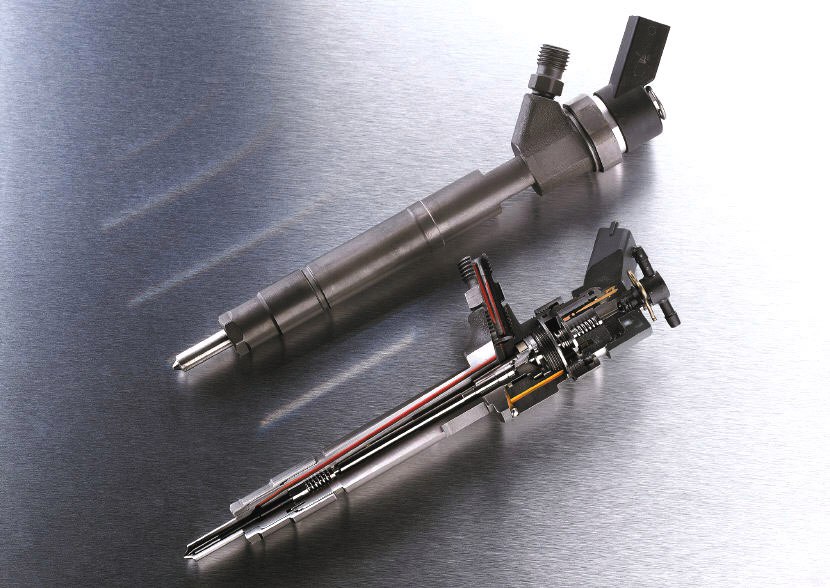

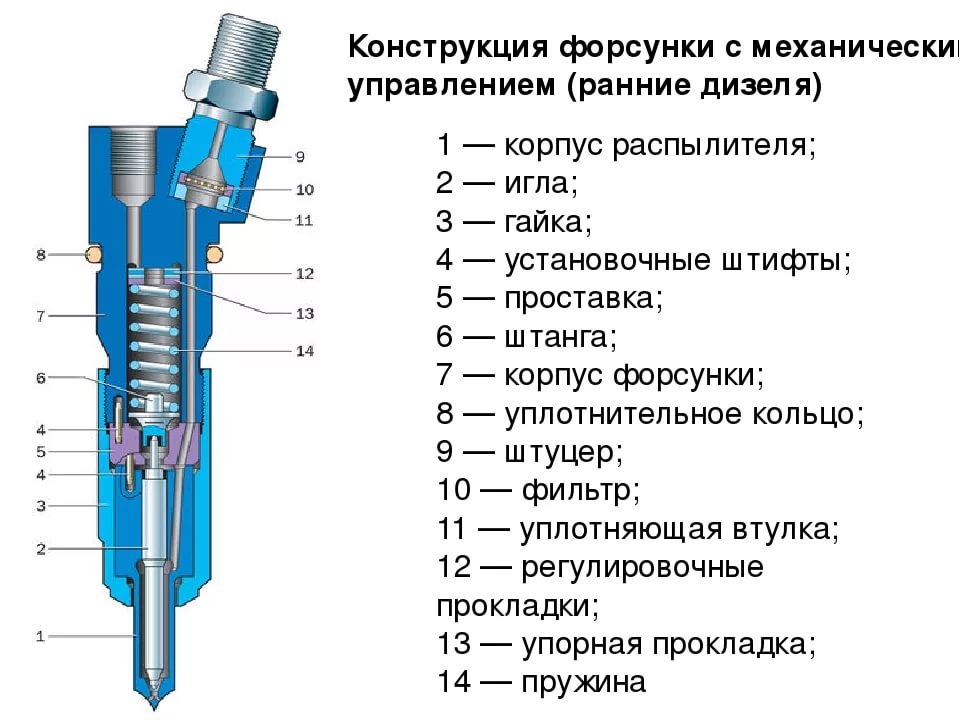

Принцип действия многодырчатой форсунки

В многодырчатой форсунке основной частью является распылитель. Он состоит из корпуса 1 (рис. 1, а) и иглы 2. Распылитель притянут к корпусу 7 форсунки накидной гайкой 3. Сверху на иглу давит пружина 12 (рис. 1, б). Топливо в полость Б форсунки подается по каналу В.

1, б). Топливо в полость Б форсунки подается по каналу В.

Когда нет подачи топлива насосом (рис. 1. I), давление в полости Б составляет 2…4 МПа. Топливо давит на нагрузочный поясок Г иглы, но эта сила меньше силы пружины, которая прижимает иглу к распылителю. Игла запорным конусом Д перекрывает выходные отверстия – сопло А.

При подаче топлива насосом сила давления топлива на поясок Г становится больше силы пружины, игла поднимается, и через сопло А с большой скоростью топливо впрыскивается в камеру сгорания. После окончания подачи топлива давление падает, пружина возвращает иглу на место, запирая выходные отверстия распылителя, и впрыск прекращается.

Подъем иглы ограничен упором ее верхних заплечиков в корпус 5 форсунки и составляет 0,2…0,25 мм.

Качество дробления топлива зависит от скорости его движения через сопла, которая, в свою очередь, зависит от давления впрыска. При нормальном режиме скорость струи топлива составляет 200…400 м/с. Для этого необходимо создать перепад давлений в форсунке и камере сгорания 5…10 МПа. Поскольку давление в цилиндре в момент впрыска достигает 3…5 МПа, давление топлива в форсунке должно быть более 10…20 МПа.

При нормальном режиме скорость струи топлива составляет 200…400 м/с. Для этого необходимо создать перепад давлений в форсунке и камере сгорания 5…10 МПа. Поскольку давление в цилиндре в момент впрыска достигает 3…5 МПа, давление топлива в форсунке должно быть более 10…20 МПа.

Чтобы обеспечить работу форсунки при таком давлении, корпус распылителя и игла выполнены очень точно и притерты друг к другу. Они являются третьей прецизионной парой в магистрали высокого давления. Игла и корпус распылителя не подлежат разукомплектованию и подлежат замене только в комплекте.

Устройство многодырчатой форсунки

На двигателях с неразделенными камерами сгорания устанавливают, как правило, многодырчатые форсунки. Так, на двигателях КамАЗ-740 устанавливается форсунки серии 33, на двигателях ЗИЛ-645 и ЯМЗ-240 – форсунки Б-2СБ, на двигателях ЯМЗ-238 – форсунки модели 80 (см. рисунок 2 внизу страницы).

К корпусу 7 форсунки накидной гайкой 3 притянут распылитель с иглой 2. Распылитель имеет четыре сопловых отверстия диаметром 0,3 мм. На иглу через штангу 13 давит пружина 12. Топливо от насоса подается в полость форсунки через штуцер 9, в котором установлен фильтр 10. Верхнее отверстие в корпусе служит для отвода в бак топлива, просочившегося через зазоры между иглой и распылителем. Штифты 4 и 6 определяют точное положение распылителя относительно корпуса и топливных каналов. Прокладками 11 регулируют натяжение пружины, которое определяет давление начала впрыска.

Форсунки устанавливают в специальные гнезда головки цилиндра и закрепляют скобами.

Между корпусом форсунки и головкой блока размещается уплотнительная медная шайба (кольцо), которая надевается на корпус распылителя и вместе с форсункой аккуратно вставляется в гнездо головки. Такая шайба служит не только уплотнителем между форсункой и головкой, но и обеспечивает хороший теплоотвод от распылителя к головке цилиндров.

Уплотнительное кольцо 8 предохраняет полость клапанной крышки от попадания в нее пыли и влаги.

***

Устройство однодырчатой штифтовой форсунки

Однодырчатые форсунки иногда называют штифтовыми, поскольку конец ее иглы выполняется в виде штифта. Такие форсунки устанавливают, как правило, в дизелях с разделенными камерами сгорания.

Конструкция распылителя таких форсунок обеспечивает объемно-пленочное смесеобразование, поскольку распыливание топлива более направленное, чем в многодырочных форсунках, и значительная часть топлива достигает стенок камер сгорания, образуя быстро испаряющуюся пленку.

Дизели с вихревыми (раздельными) камерами сгорания менее чувствительны к составу топлива и устойчивее работают в широком диапазоне частот вращения. Применяемые с ними форсунки рассчитаны на меньшее давление, следовательно, не требуют столь высокой точности изготовления, как форсунки для неразделенными камерами сгорания, а потому дешевле.

На рис. 1,в показан распылитель штифтовой однодырчатой форсунки. Такая форсунка устанавливается в вихревых камерах сгорания и имеет одно сопло.

Конец иглы 2 выполнен в виде штифта 13 конусной формы, выступающего за пределы корпуса распылителя. Штифт служит для формирования факела топлива в виде конуса.

Принцип работы однодырчатых форсунок не отличается от принципа работы многодырчатых форсунок.

Устройство некоторых типов форсунок, применяемых на автотракторных дизельных двигателях отечественного производства приведено на рисунке 2.

***

Трубопроводы высокого давления дизеля

Главная страница

- Страничка абитуриента

Дистанционное образование

- Группа ТО-81

- Группа М-81

- Группа ТО-71

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- МДК.

01.01. «Устройство автомобилей»

01.01. «Устройство автомобилей» - Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

Форсунки для дизельных двигателей – схема, принцип работы и ремонта + видео » АвтоНоватор

Форсунки для дизельных двигателей – это детали топливной аппаратуры, которые наиболее подвержены износу. Считаются самыми простыми в обслуживании и проведении диагностики в условиях сервисных центров. От того, насколько эффективно работают форсунки, зависит качество сгорания топлива в цилиндрах двигателя, его запуск, динамика разгона автомобиля, экономичность и количество вредных выбросов.

Считаются самыми простыми в обслуживании и проведении диагностики в условиях сервисных центров. От того, насколько эффективно работают форсунки, зависит качество сгорания топлива в цилиндрах двигателя, его запуск, динамика разгона автомобиля, экономичность и количество вредных выбросов.

Форсунки для дизельных двигателей – что это?

В зависимости от типа распылителей и топливной системы максимальное давление форсунок дизельных двигателей в распылителе в момент впрыска составляет порядка 200 МПа, а время – от 1 до 2 миллисекунд. От качества впрыска зависит уровень шума двигателя, количество выбросов в атмосферу сажи, окислов азота и углеводорода.

Современные модели различаются по форме корпуса, размеру распылителей, а также по способу управления. Отличие различных типов форсунок состоит в использовании различных систем впрыска и видов распылителей, которые бывают штифтовыми и дырчатыми. Штифтовые применяют в двигателях с форкамерной системой зажигания, дырчатые устанавливаются на дизелях с непосредственным впрыском топлива.

Принцип работы форсунки дизельного двигателя – кратко о сложном

Основное назначение таких деталей заключается в дозировании и распылении топлива, а также герметичной изоляции камеры сгорания. В результате исследований были разработаны насосы-форсунки, которые устанавливаются в каждый цилиндр по отдельности. Принцип работы форсунки дизельного двигателя нового типа заключается в том, что она функционирует от кулачка распределительного вала через толкатель. Подача и слив топлива осуществляется через специальные каналы в головке блока. Дозирование топлива происходит через блок управления, который подает сигналы на запорные электромагнитные клапаны.

Работает насос-форсунка в импульсном режиме, что позволяет перед основным впрыском произвести предварительную подачу топлива. В результате чего значительно смягчается работа двигателя и снижается уровень токсичных выбросов.

Промывка форсунок дизельного двигателя – способы реализации

Загрязнение этого элемента ведет к нарушению распыления топлива и приводит к неправильному образованию воздушно-топливной смеси. В идеале пульверизация должна быть максимально равномерной. Основной источник загрязнения – содержащиеся в топливе смолы. Промывка форсунок дизельного двигателя может устранить все нарушения подачи топлива в цилиндры.

Процесс очистки форсунок предусматривает удаление различных загрязнений в топливных каналах. В настоящее время применяется несколько способов:

- чистка форсунок дизельных двигателей с помощью ультразвука;

- промывка форсунок топливом с добавлением специальных присадок;

- промывка с использованием специальных жидкостей на стендах;

- промывка вручную.

youtube.com/embed/YHo0A_6e9FA?rel=0″ frameborder=»0″ allowfullscreen=»»>

- Автор: Михаил

- Распечатать

Оцените статью:

(9 голосов, среднее: 2.7 из 5)

Поделитесь с друзьями!

Adblock

detector

Как работают дизельные топливные форсунки

Рынок дизельных двигателей продолжает расти из года в год, так как потребность в надежных автомобилях малой и большой грузоподъемности возрастает в основном в странах среднего и третьего мира. По мере совершенствования инфраструктуры во всем мире растет и потребность в надежных рабочих грузовиках. J.D. Power and Associates прогнозирует, что продажи дизельных двигателей увеличатся более чем в три раза в течение следующих 10 лет, что составит более 10% всех продаж автомобилей по сравнению с 3,6% всего 10 лет назад в 2005 году. С 2000 по 2005 год количество регистраций дизельных двигателей увеличилось более чем на 80%. более 550 000 автомобилей. С 2005 по 2015 год это число увеличилось еще на 67%.

С 2000 по 2005 год количество регистраций дизельных двигателей увеличилось более чем на 80%. более 550 000 автомобилей. С 2005 по 2015 год это число увеличилось еще на 67%.

Как работают топливные форсунки

Топливные форсунки — это небольшие электрические компоненты, которые используются для подачи топлива через распылитель непосредственно во впускной коллектор перед впускным клапаном в дизельном двигателе. Форсунки дизельного топлива довольно сложны; форсунка имеет высокомикронный фильтр на верхней входной стороне, который соответствует небольшим отверстиям подкожного размера на дне для распыления дизельного топлива. Дизельное топливо действует как источник смазки для внутренних частей форсунки. Основной причиной неисправности форсунок является наличие воды в топливе. Когда вода в топливе вытесняет смазочные свойства, внутренние детали быстро изнашиваются, и форсунка в целом может довольно быстро выйти из строя.

Форсунки являются чрезвычайно важным компонентом двигателя. Клапан форсунки открывается и закрывается при тех же оборотах, что и дизельный двигатель. Типичная скорость вращения дизельных двигателей в Северной Америке составляет около 1800 об/мин. Это примерно 140 000 оборотов в час! Помимо воды в топливе, форсунки подвергаются воздействию нагара и частиц грязи, попадающих в агрегат через неисправный элемент воздушного фильтра. Тип топлива, качество и используемые присадки также оказывают значительное влияние на ожидаемый срок службы топливной форсунки. ECM (модуль управления двигателем) управляет топливными форсунками в большинстве электрических дизельных двигателей. На дизельные форсунки постоянно подается питание при повороте ключа зажигания независимо от того, провернут ли двигатель. ECM заземляет форсунку, замыкая цепь и вызывая открытие форсунки. ECM после получения информации от различных контрольных датчиков определяет продолжительность времени, в течение которого форсунки должны быть заземлены для впрыска точного количества топлива с учетом требуемой мощности двигателя.

Клапан форсунки открывается и закрывается при тех же оборотах, что и дизельный двигатель. Типичная скорость вращения дизельных двигателей в Северной Америке составляет около 1800 об/мин. Это примерно 140 000 оборотов в час! Помимо воды в топливе, форсунки подвергаются воздействию нагара и частиц грязи, попадающих в агрегат через неисправный элемент воздушного фильтра. Тип топлива, качество и используемые присадки также оказывают значительное влияние на ожидаемый срок службы топливной форсунки. ECM (модуль управления двигателем) управляет топливными форсунками в большинстве электрических дизельных двигателей. На дизельные форсунки постоянно подается питание при повороте ключа зажигания независимо от того, провернут ли двигатель. ECM заземляет форсунку, замыкая цепь и вызывая открытие форсунки. ECM после получения информации от различных контрольных датчиков определяет продолжительность времени, в течение которого форсунки должны быть заземлены для впрыска точного количества топлива с учетом требуемой мощности двигателя.

Процесс открытия, закрытия дизельных форсунок и подачи нужного количества топлива происходит за миллисекунды. Включение цикла форсунки в среднем занимает от 1,5 до 5 миллисекунд. Форсунки дизельного топлива бывают разных форм и размеров в зависимости от марки и модели двигателя, а также потребляемой мощности. Автомобильные форсунки немного меньше, чем дизельные двигатели для тяжелых условий эксплуатации, и измеряются в кубических дюймах. Существует два типа дизельных топливных форсунок: первый называется впрыском в корпус дроссельной заслонки, где 1-2 форсунки расположены в самом корпусе дроссельной заслонки в дизельном двигателе и подают дозированное количество распыленного топлива во впускной коллектор. Эта система подачи по существу заряжает впуск, а впускной клапан втягивает топливо в цилиндр двигателя. Вторая система подачи, известная как топливная форсунка с индивидуальным портом, является более новой и более экономичной. Портовый впрыск более эффективен, чем карбюратор, поскольку он адаптируется к плотности воздуха и высоте над уровнем моря и не зависит от вакуума во впускном коллекторе.

При использовании дроссельной заслонки впрыск неэффективен, когда в ближайших к форсункам цилиндрах смесь лучше, чем в самых дальних. При портовом впрыске этот недостаток устраняется за счет впрыска одинакового количества топлива в каждый цилиндр двигателя.

Детали форсунки

Каждая топливная форсунка немного отличается, но все они состоят из 15 основных частей, включая фильтр, направляющее кольцо, пружину сердечника, пружину седла, седло, полюсный наконечник, упор, катушку соленоида, корпус соленоида, кольцо сердечника, сердечник, корпус наконечника распылителя, направляющая и наконечник распылителя. Поток топлива регулируется блоком управления двигателем путем поднятия шарика со своего места. Это позволяет топливу течь через отверстие седла, а затем через неподвижную направляющую пластину с несколькими отверстиями. Направляющая пластина служит для направления распыления топлива. Этот тип инжектора имеет угол распыления от 10 до 15 градусов. Распыление топлива в форсунках этого типа аналогично форсункам дискового типа. Форсунки дискового и шарикового типа по конструкции менее подвержены засорению.

Распыление топлива в форсунках этого типа аналогично форсункам дискового типа. Форсунки дискового и шарикового типа по конструкции менее подвержены засорению.

Дизельные топливные форсунки бывают разных форм и размеров, а также условий эксплуатации. В опубликованной здесь статье объясняется разница между OEM, восстановленными, восстановленными и бывшими в употреблении форсунками. Capital Reman Exchange может помочь вам определить, какой тип топливной форсунки подходит для вашего дизельного двигателя.

Метки для этой статьи

Форсунки дизельного топлива

Категории товаров

Uncategorized,

Купить Дизельные форсунки Duramax, Cummins, Powerstroke онлайн

Find the right parts

for your truck

Shop Chevy / GMC DuramaxLB7 2001-2004.5LLY 2004.5-2005LBZ 2006-2007.5LMM 2007.5-2010LML 2011-2016LGH 2011-2016L5P 2017 — CurrentDuramax CAT 2 Micron Fuel Filter Upgrade/Adapter Kit

Shop Dodge Cummins5. 9 2003-2004.55.9 2004.5-20076.7 ПИТАНИЙ 2007-20126,7 ПИТАНИЯ 2013-20186.7 ПИТАНИЙ 2019-20206.7 КАБЕТА0003

9 2003-2004.55.9 2004.5-20076.7 ПИТАНИЙ 2007-20126,7 ПИТАНИЯ 2013-20186.7 ПИТАНИЙ 2019-20206.7 КАБЕТА0003

Shop Ford PowerStroke1994-1998 Ford 7.3 PowerStroke Injectors1997-1999 Ford 7.3 PowerStroke Инъекторы 1999-2003 Ford 7.3 PowerStroke Injectors2003-2007 Ford 6.01111111111111111111414141414141414141414141414141414141414141HROLEORERERELOKERERERELERERERELEGERERERELEGERERERELEGERERERELEGERERERELOKER. 6.7 Форсунки Powerstroke

лучшие детали.

лучшие цены.

лучший сервис.

период.

Нажмите на марку вашего грузовика, чтобы начать

Найдите правильные части для вашего грузовика

Shop Chevy / Gmc Duramaxlb7 2001-2004.5lly 2004.5-2005lbz 2006-2007.5lmm 2007.5-2010LML 2011-2016LGH 2011-2016L5P 2017-SHOPDURAMAX CAT 2 MICRON FILE FILTER UPGRAGE / ADAPTER KIT

. Dodge Cummins5.9 2003-2004.55.9 2004.5-20076.7 Pickup 2007-20126.7 Pickup 2013-20186.7 Pickup 2019-20206.7 Cab & Chassis 2007-2010.56.7 Cab & Chassis 2010.5-20126.7 CAB & CABSIS 2013-2018RAMRAMRAL 3. 0. Форд Пауэрстроук1994-1998 Ford 7.3 Powerstroke Injectors1997-1999 Ford 7.3 Powerstroke Injectors1999-2003 Ford 7.3 Powerstroke Injectors2003-2007 Ford 6.0 Powerstroke Injectors2008-2010 Ford 6.4 Powerstroke Injectors2011-2014 Ford 6.7 Powerstroke Injectors2015-2019 Ford 6.7 Powerstroke Injectors2020-Current Ford 6.7 Powerstroke Injectors

0. Форд Пауэрстроук1994-1998 Ford 7.3 Powerstroke Injectors1997-1999 Ford 7.3 Powerstroke Injectors1999-2003 Ford 7.3 Powerstroke Injectors2003-2007 Ford 6.0 Powerstroke Injectors2008-2010 Ford 6.4 Powerstroke Injectors2011-2014 Ford 6.7 Powerstroke Injectors2015-2019 Ford 6.7 Powerstroke Injectors2020-Current Ford 6.7 Powerstroke Injectors

почему выбирают нас?

Детали самого высокого качества

Мы гордимся тем, что продаем детали только самого высокого качества от OEM-производителей. У нас есть тысячи деталей на складе и готовы к отправке!

самые низкие цены

Мы гарантируем, что у нас самые низкие цены. Если вы найдете аналогичный товар в другом месте дешевле, мы предложим аналогичный или более выгодный!

бесплатно ДОСТАВКА В ТЕЧЕНИЕ 2-3 ДНЕЙ

Все заказы на сумму более 100 долларов США, размещенные до 16:00 по тихоокеанскому стандартному времени с понедельника по пятницу, будут отправлены БЕСПЛАТНО в тот же рабочий день.

почему выбирают нас?

Без предоплаты за основной депозит

У нас есть гибкие варианты основного депозита без необходимости внесения предоплаты.

Лучшая в отрасли гарантия

Мы предлагаем лучшую в отрасли гарантию на каждый продаваемый нами продукт!

Отличный сервис и репутация

Более 5 337 отзывов клиентов и средний рейтинг 4,9 звезды говорят сами за себя.

72 000

детали в наличии и готовы к отправке сегодня

175 256

форсунки проданы

30 000

довольные клиенты

4.9

более 900 отзывов0003

ресурсный центр

Выберите тему ниже, чтобы узнать больше.

156,000

детали в наличии и готовы к отправке сегодня

190,652

форсунки проданы

53,461

довольные клиенты

0,9 030

7 более 90 отзывов

о нас

Компания InjectorsDirect.com была основана в Сан-Луис-Обиспо, штат Калифорния, в 2009 году. После замены форсунок в LB7 Duramax мы поняли, что владельцам дизельных пикапов нужен лучший способ получить качественные детали для впрыска топлива.

01.01. «Устройство автомобилей»

01.01. «Устройство автомобилей»