Содержание

Простое объяснение рециркуляции отработанных газов (EGR) · Technipedia · Motorservice

Установки

Назад к поиску

Информация о продукте

Как устроена охлаждаемая система рециркуляции отработанных газов (EGR)? Для чего отработанные газы охлаждаются? Как функционирует система рециркуляции отработанных газов (EGR)? Из каких компонентов состоит система рециркуляции отработанных газов (EGR)? Для чего нужна система рециркуляции отработанных газов (EGR)? Какую функцию выполняют регулирующие заслонки и датчики расхода воздуха? Что такое «дизельный стук»? Ответы содержатся в этой статье.

0:25 – 1:03

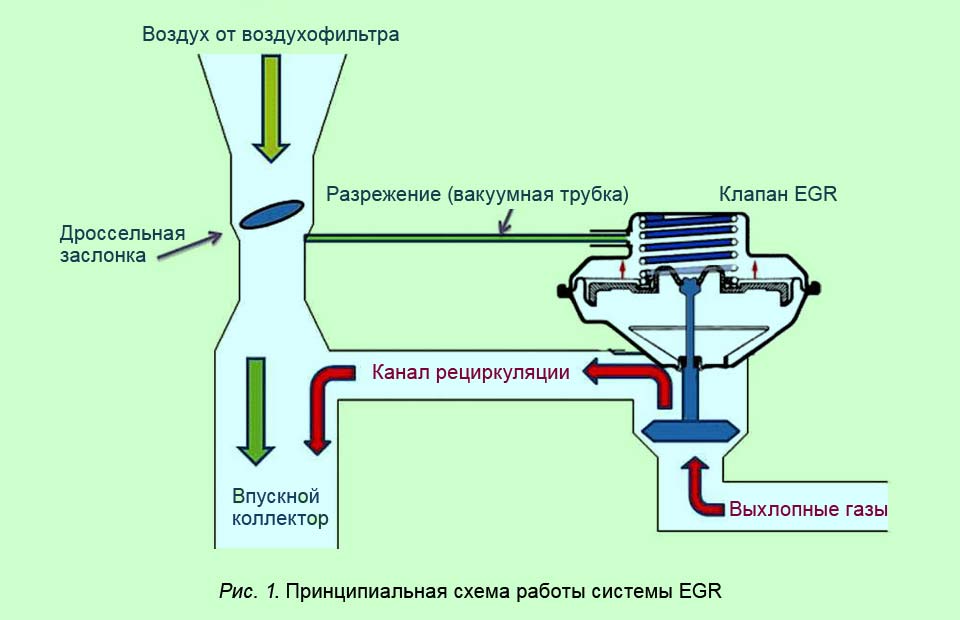

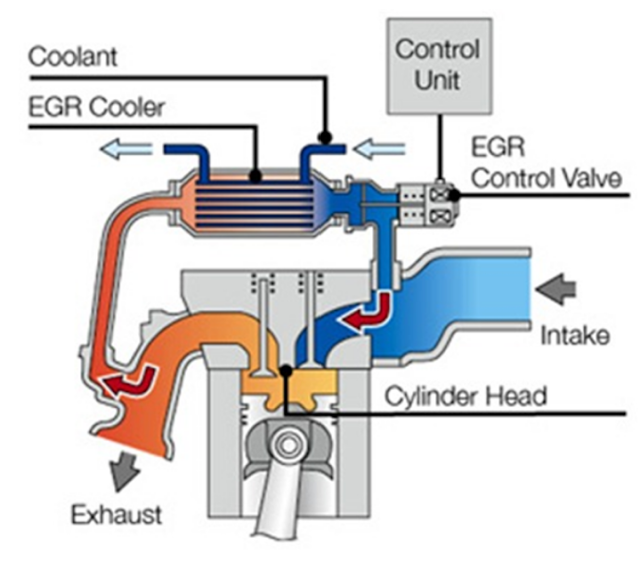

Благодаря системе рециркуляции отработанных газов (EGR) сокращается количество вредных веществ в выхлопных газах бензиновых и дизельных двигателей. Отработанные газы отбираются на выходе из цилиндров, дозируются клапаном EGR и затем смешиваются со впускным воздухом. Таким образом, в цилиндры попадает меньше кислорода. Это приводит к снижению температуры сгорания, в результате чего обеспечивается уменьшение количества оксидов азота почти на 70 %, поскольку, чем выше температура, тем больше вредных оксидов азота образуется. У бензиновых двигателей дополнительно снижается содержание углекислого газа в выхлопе, а также расход топлива.

Отработанные газы отбираются на выходе из цилиндров, дозируются клапаном EGR и затем смешиваются со впускным воздухом. Таким образом, в цилиндры попадает меньше кислорода. Это приводит к снижению температуры сгорания, в результате чего обеспечивается уменьшение количества оксидов азота почти на 70 %, поскольку, чем выше температура, тем больше вредных оксидов азота образуется. У бензиновых двигателей дополнительно снижается содержание углекислого газа в выхлопе, а также расход топлива.

1:03 – 1:30

Основным компонентом является клапан EGR: он определяет количество поступающих обратно отработанных газов.

Существуют различные виды исполнения и типы конструкции клапанов системы EGR:

- с пневматическим или электрическим управлением

- для дизельных или бензиновых двигателей

- с охлаждением

1:30 – 1:45

Во впускном тракте автомобилей с дизельным двигателем используются регулирующие заслонки. Они обеспечивают требуемую разность давлений между сторонами выпуска и всасывания, чтобы обеспечить необходимую высокую степень рециркуляции отработанных газов.

1:45 – 2:00

Среди прочего, в дизельных двигателях датчики расхода воздуха используются для управления системой рециркуляции отработанных газов. С их помощью рассчитывается масса подаваемых во впуск отработанных газов.

2:00 – 3:10

Поскольку обычной рециркуляции отработанных газов уже недостаточно для соблюдения актуальных норм токсичности, применяются охладители системы EGR. За счет охлаждения отработанных газов еще более снижается пиковая температура сгорания. Благодаря этому образуется намного меньше оксидов азота.

Сегодня многие охладители системы EGR оснащаются электрическими или пневматическими байпасными заслонками. Благодаря байпасной заслонке, в период фазы прогрева, отработанные газы проходят мимо охладителя клапана EGR, обеспечивая быстрый нагрев двигателя и катализатора до рабочей температуры. В результате этого уменьшается уровень шума, т. е. характерного дизельного стука, и выбросы углеводородов.

Ключевые слова

:

клапан системы EGR, клапан EGR

,

радиатор системы EGR

Группы продуктов

:

Рециркуляция выхлопных газов

видео

Простое объяснение рециркуляции отработанных газов (EGR)

Группы продуктов на ms-motorservice.

com

com

Это вас тоже могло бы заинтересовать

Информация о продукте

Поиск ошибок в системе рециркуляции отработавших газов (AGR) у дизельных и бензиновых двигателей

основы

Информация о диагностике

Поиск ошибок в системе рециркуляции отработавших газов (AGR) у дизельных и бензиновых двигателей (2)

Указания к поиску неисправности

Информация о диагностике

Неисправность системы EGR из-за инородных частиц из выпускной системы

Что означают сообщения об ошибках P1444 и P16786? Является ли причиной их появления датчик расхода воздуха? Почему возникают рывки автомобиля и снижается мощность? Здесь вы узнаете о причинах появления…

Только для специалистов. Мы сохраняем за собой право на изменения и несоответствие рисунков. Информацию об идентификации и замене см. в соответствующих каталогах или в системах, основанных на TecAlliance.

в соответствующих каталогах или в системах, основанных на TecAlliance.

Использование куки и защита данных

Группа Motorservice использует на Вашем устройстве файлы куки с целью оптимального оформления и постоянного улучшения своих веб-страниц, а также в статистических целях.

Здесь Вы найдете дополнительную информацию об использовании куки, наши Выходные данные и Указания по защите персональных данных.

Нажатием кнопки «OK» Вы подтверждаете, что Вы приняли к сведению информацию о файлах куки, заявление о защите данных и выходные данные. Ваши настройки в отношении файлов куки для данного веб-сайта Вы можете изменитьв любое время [ссылка]

Установки приватности

Мы придаем большое значение прозрачности в вопросе защиты персональных данных. На наших страницах Вы получите точную информацию о том, какие настройки Вы можете выбрать и какие функции они выполняют. Выбранную Вами настройку Вы можете изменить в любое время. Независимо от выбранной Вами настройки, мы не будем определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах). Информацию об удалении файлов куки Вы найдете в справке Вашего браузера. Дополнительная информация приводится вЗаявлении о защите данных.

Выбранную Вами настройку Вы можете изменить в любое время. Независимо от выбранной Вами настройки, мы не будем определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах). Информацию об удалении файлов куки Вы найдете в справке Вашего браузера. Дополнительная информация приводится вЗаявлении о защите данных.

Измените свои настройки приватности путем нажатия на соответствующие кнопки

- Необходимость

- Комфорт

- Статистика

Необходимость

Файлы куки, необходимые для работы веб-сайта, обеспечивают его надлежащее функционирование. При отсутствии файлов куки возможно появление ошибок и сообщенийоб ошибках.

Данный веб-сайт будет выполнять следующее:

- сохранять файлы куки, необходимые для работы веб-сайта.

- сохранять настройки, выполненные Вами на данном сайте.

При этой настройке данный веб-сайт ни в коем случае не будет выполнять следующее:

- сохранять Ваши настройки, например, выбор языка или баннер куки, чтобы Вы не выполняли их заново.

- анонимно анализировать посещаемость нашего веб-сайта и использовать эту информацию для его оптимизации.

- определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах).

Комфорт

Файлы куки делают посещение Вами веб-сайта более удобным и комфортным, сохраняя, например, определенные настройки, чтобы Вам не приходилось заново выполнятьих каждый раз при посещении сайта.

Данный веб-сайт будет выполнять следующее:

- сохранять файлы куки, необходимые для работы веб-сайта.

- сохранять Ваши настройки, например, выбор языка или баннер куки, чтобы Вы не выполняли их заново.

При этой настройке данный веб-сайт ни в коем случае не будет выполнять следующее:

- анонимно анализировать посещаемость нашего веб-сайта и использовать эту информацию для его оптимизации.

- определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах).

Разумеется, что мы всегда согласны с настройкой Do Not Track (DNT) Вашего браузера. В этом случае не устанавливаются отслеживающие файлы куки и не загружаются функции отслеживания.

Рециркуляция отработавших газов (ОГ)

КОММЕНТАРИИ — 0

Рециркуляция отработавших газов (ОГ) заключается в перепуске их части во впускную систему двигателя и последующему возврату в камеры сгорания. Так как ОГ содержат после процесса сгорания очень мало кислорода, максимальные температура и давление при сгорании топлива снижаются. В результате этого уменьшается выброс оксидов азота – NOx.

Эффект рециркуляции, снижающий уровень эмиссии NOx, основывается на трех составляющих:

- снижении концентрации кислорода в камере сгорания

- сокращении расхода ОГ

- снижении температуры в цилиндре благодаря более высокой теплоемкости инертных газов, которые не участвуют в реакции (например, СО2)

Количество отработавших газов, участвовавших в рециркуляции, может достигать 20…50% общего расхода, при этом содержание окислов азота снижается до 60%. Увеличение выбросов углеводородов и роста расхода топлива при увеличении неравномерности работы двигателя накладывают ограничения на верхний предел степени рециркуляции отработавших газов. Система рециркуляции выключается при работе двигателя на холостом ходу, потому что образование окислов азота на этом режиме незначительно. На режимах полных нагрузок или близких к ним, рециркуляция осуществляется непродолжительное время, а в режиме частичных нагрузок более длительное время и эффективность действия системы на этом режиме наивысшая.

Увеличение выбросов углеводородов и роста расхода топлива при увеличении неравномерности работы двигателя накладывают ограничения на верхний предел степени рециркуляции отработавших газов. Система рециркуляции выключается при работе двигателя на холостом ходу, потому что образование окислов азота на этом режиме незначительно. На режимах полных нагрузок или близких к ним, рециркуляция осуществляется непродолжительное время, а в режиме частичных нагрузок более длительное время и эффективность действия системы на этом режиме наивысшая.

Рециркуляция подразделяется на:

- внутреннюю

- внешнюю

При внутренней рециркуляции отработавших газов регулирование количества остаточных газов в цилиндрах двигателя производится перестановкой по фазе впускных и выпускных валов. Это создает условия для поступления отработавших газов из выпускных во впускные каналы во время перекрытия фаз газораспределения (т. е. в период одновременного открытия впускного и выпускного клапанов). При этом количество рециркулируемых газов зависит главным образом от продолжительности перекрытия фаз. Для этого впускные клапаны должны открываться задолго до ВМТ, а выпускные – закрываться непосредственно перед ВМТ. В результате оба клапана остаются открытыми одновременно и отработавшие газы перетекают во впускные каналы. К преимуществам внутренней рециркуляции отработавших газов по сравнению с внешней рециркуляцией относятся ускоренная реакция системы и повышенная равномерность распределения рециркулируемых газов по цилиндрам.

При этом количество рециркулируемых газов зависит главным образом от продолжительности перекрытия фаз. Для этого впускные клапаны должны открываться задолго до ВМТ, а выпускные – закрываться непосредственно перед ВМТ. В результате оба клапана остаются открытыми одновременно и отработавшие газы перетекают во впускные каналы. К преимуществам внутренней рециркуляции отработавших газов по сравнению с внешней рециркуляцией относятся ускоренная реакция системы и повышенная равномерность распределения рециркулируемых газов по цилиндрам.

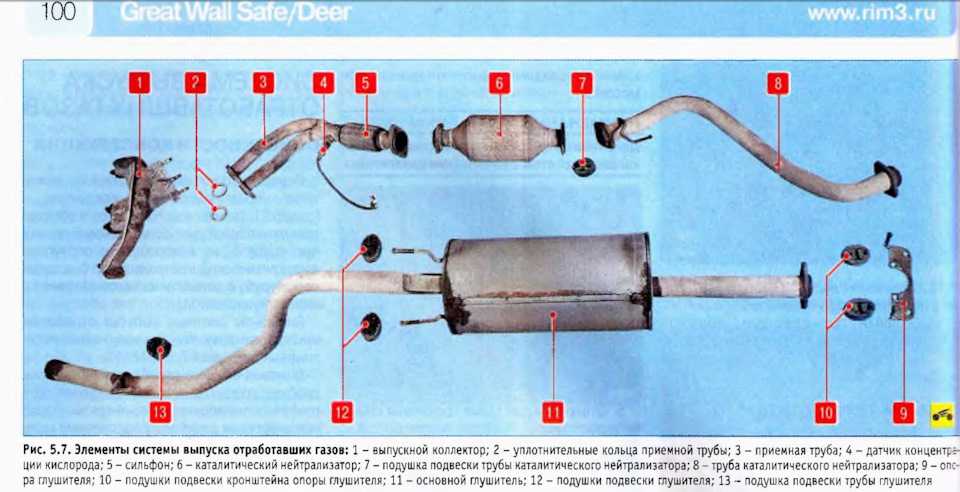

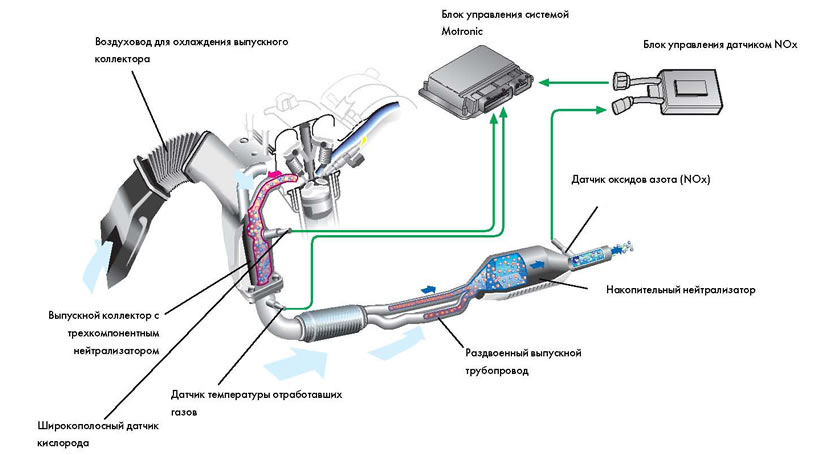

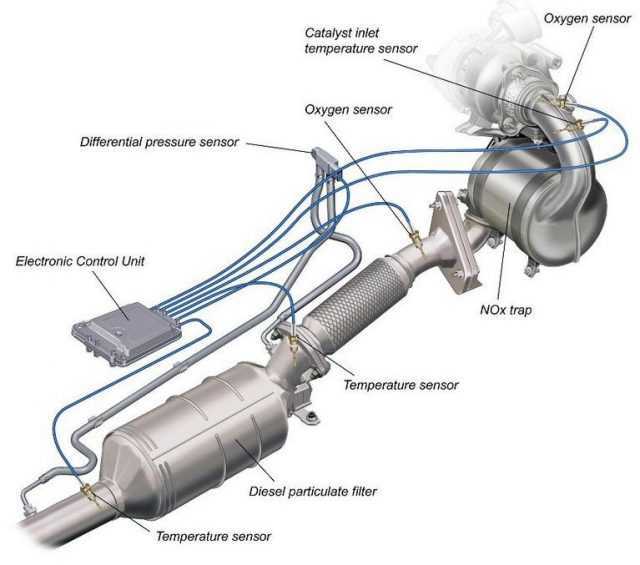

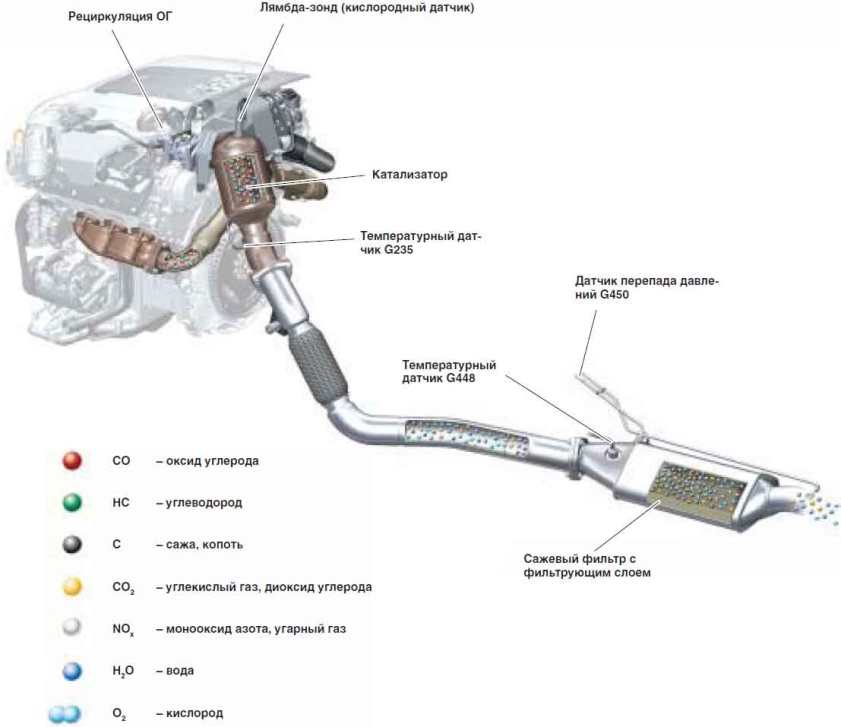

Схема системы внешней рециркуляции ОГ представлена на рисунке. Принцип работы системы основан на перепуске части ОГ во впускной трубопровод. После этого они, смешиваясь с воздухом или топливовоздушной смесью, повторно участвуют в горении. Определенная часть ОГ, пройдя клапан рециркуляции 3, разбавляет свежую топливоздушную смесь или воздух. Управление клапаном рециркуляции осуществляется с помощью электронного блока управления 4 двигателя как правило, общего с системой питания, АБС и т. д.

д.

Рис. Схема рециркуляции отработавших газов дизельного двигателя:

1 – всасываемый воздух; 2 – заслонка впускного коллектора с датчиком положения заслонки и двигателем; 3 – клапан рециркуляции ОГ; 4 – блок управления двигателя; 5 – подводящая магистраль ОГ; 6 – датчик температуры охлаждающей жидкости; 7 – лямбда-зонд; 8 – выпускной коллектор; 9 –турбонагнетатель; 10 – радиатор охлаждения ОГ; 11 – переключающий клапан радиатора рециркуляции

Количество рециркулируемых ОГ зависит от частоты вращения двигателя, количества впрыскиваемого топлива, объема всасываемого воздуха, температуры и давления всасываемого воздуха.

Блок управления двигателем определяет с помощью измерителя расхода поступающую в цилиндры массу воздуха и рассчитывает соответствующее ее величине давление во впускном трубопроводе. При рециркуляции ОГ их масса добавляется к массе свежего воздуха и соответственно повышается давление во впускном трубопроводе. Датчик давления во впускном трубопроводе реагирует на это изменением напряжения на его выходе, которое передается на вход блока управления двигателем. По величине этого сигнала определяется суммарное количество воздуха и ОГ, поступающих в цилиндры двигателя. Количество перепускаемых ОГ определяется вычитанием количества свежего воздуха из суммарной величины.

По величине этого сигнала определяется суммарное количество воздуха и ОГ, поступающих в цилиндры двигателя. Количество перепускаемых ОГ определяется вычитанием количества свежего воздуха из суммарной величины.

В магистрали ОГ перед сажевым фильтром расположен широкополосный лямбда-зонд 7, сигнал которого используется в качестве корректирующей величины для регулировки количества рециркулируемых ОГ. Если доля кислорода в ОГ отличается от заданного параметра характеристики рециркуляции ОГ, то блок управления двигателя 4 посылает сигнал управления на клапан рециркуляции 3 и, соответственно, изменяет количество рециркулируемых ОГ.

Радиатор 10 системы рециркуляции ОГ охлаждает рециркулируемые ОГ. Благодаря этому происходит дополнительное снижение температуры сгорания и обеспечивается возможность рециркуляции большего количества ОГ.

Однако независимое от теплового состояния двигателя охлаждение рециркулируемых газов приводит к повышенному выбросу углеводородов и оксида углерода. Поэтому в системе рециркуляции применяют переключающий клапан радиатора рециркуляции 11, который в зависимости от температуры охлаждающей жидкости (обычно ниже 50°С) направляет отработавшие газы к радиатору или в обход его.

Поэтому в системе рециркуляции применяют переключающий клапан радиатора рециркуляции 11, который в зависимости от температуры охлаждающей жидкости (обычно ниже 50°С) направляет отработавшие газы к радиатору или в обход его.

(5 оценок, среднее: 4,00 из 5, вы уже поставили оценку)

Окупаемость систем утилизации отходящего тепла

Системы утилизации отходящего тепла (WHR) — это проверенная технология, которая позволяет судовладельцам более эффективно использовать существующую энергию в рамках полного цикла сгорания судна. Используя отработанное тепло двигателей, можно значительно повысить эффективность процесса сгорания; производители утверждают, что экономия расхода топлива и затрат на топливо может составить до 10%.

На этой неделе Fathom исследует варианты, которые владельцы и операторы имеют для этого эффективного технологического решения, и его текущий статус на рынке.

Как работает WHR

Топливная эффективность главных двигателей судов в настоящее время составляет приблизительно только 50% – только половина энергии, содержащейся в топливе, преобразуется в электричество, а остальная часть теряется в виде тепловой энергии. До половины этого отработанного тепла – около 25 % общего содержания энергии в топливе – переходит в горячие выхлопные газы, которые затем выбрасываются в атмосферу.

Современные судовые двигатели, такие как сверхдлинноходный MAN B&W типа S90ME-C9 или серия Wartsila RT-flex, используют эти выхлопные газы для увеличения мощности, которую может производить двигатель. В типичной схеме газы, выходящие из двигателя, проходят через турбокомпрессор, который использует энергию газа для вращения турбины, являющейся частью воздушного компрессора. Этот компрессор увеличивает массу воздуха, поступающего в двигатель, что позволяет более эффективно сжигать большое количество топлива.

Однако энергию выхлопных газов можно использовать и по-другому. Во-первых, его можно использовать для вращения силовой турбины, вырабатывающей электричество. Во-вторых, его можно использовать для производства пара, который затем можно использовать в газовом котле для удовлетворения бортовых потребностей в тепле. Системы, которые достигают одного или обоих из вышеперечисленных, обозначаются как системы рекуперации отработанного тепла (WHR). Системы WHR обычно располагаются в главном машинном отделении.

Во-первых, его можно использовать для вращения силовой турбины, вырабатывающей электричество. Во-вторых, его можно использовать для производства пара, который затем можно использовать в газовом котле для удовлетворения бортовых потребностей в тепле. Системы, которые достигают одного или обоих из вышеперечисленных, обозначаются как системы рекуперации отработанного тепла (WHR). Системы WHR обычно располагаются в главном машинном отделении.

Чтобы максимально использовать энергию выхлопных газов, некоторые системы WHR включают перепускной канал выхлопных газов, который отводит часть газового потока от турбонагнетателя. Это означает, что температуру газа можно поддерживать на более высоком уровне, чтобы система WHR могла извлекать из него больше энергии.

По сути, основное преимущество систем WHR заключается в дальнейшем увеличении мощности, вырабатываемой для корабля, без использования большего количества топлива.

Варианты установки WHR

Судовладельцы, желающие установить WHR, имеют три основных варианта:

- (STG) Генератор паровой турбины

- (PTG) Генератор силовой турбины

- (ST-PT) Паровая турбина-электротурбинный генератор

Система PTG — самая простая и дешевая система WHR. В байпасе выхлопных газов установлена турбина, которая вырабатывает электроэнергию при прохождении газа. Утверждается, что системы PTG способны рекуперировать 3-5% энергии, содержащейся в топливе.

В байпасе выхлопных газов установлена турбина, которая вырабатывает электроэнергию при прохождении газа. Утверждается, что системы PTG способны рекуперировать 3-5% энергии, содержащейся в топливе.

Система STG использует выхлопные газы для обогрева борта. Часть потока газа направляется через байпас отработавших газов, который повышает относительную температуру газа перед его использованием для производства пара для газового котла. Утверждается, что системы STG способны рекуперировать 5-8% энергии, содержащейся в топливе.

Системы ST-PT подходят для судов с высоким потреблением электроэнергии, таких как контейнеровозы. В этих случаях силовая турбина и паровая турбина являются частью комбинированной системы, которая производит как дополнительное электричество, так и дополнительное тепло. Утверждается, что системы ST-PT способны восстановить 8-11% энергии, содержащейся в топливе.

Во многих случаях ожидается, что системы ST-PT будут в состоянии обеспечивать все потребности корабля в электроэнергии в качестве автономного источника питания. Системы ST-PT также могут работать параллельно с вспомогательными дизель-генераторными установками, валодвигателем или валогенератором.

Системы ST-PT также могут работать параллельно с вспомогательными дизель-генераторными установками, валодвигателем или валогенератором.

Ожидается, что варианты этих систем также могут быть доступны в будущем.

Наилучший вариант будет зависеть от того, сколько электроэнергии потребляет корабль, его эксплуатационного профиля и сложности, которую готовы принять судовладелец и верфь.

Финансовые выгоды

Финансовые выгоды от использования WHR могут быть значительными, хотя они различаются между поставщиками технологий и зависят от эффективности двигателя.

Производитель двигателей Wartsila заявляет, что их высокоэффективная система WHR, в которой используются как электрические, так и паровые турбины, может сократить выбросы выхлопных газов и обеспечить экономию топлива до 12% при окупаемости инвестиций менее чем за 5 лет.

Глобальная инженерная, электротехническая и электронная компания Mitsubishi Heavy Industries (MHI) утверждает, что их система WHR для контейнеровозов позволяет сэкономить 10 % расходов на топливо.

Производитель двигателей Man Diesel & Turbo более консервативен в своих заявлениях. Они предполагают экономию энергии в размере 4-11% для своих систем WHR, в зависимости от ряда факторов, таких как эксплуатационный профиль корабля, потребность в электроэнергии в море и уровень мощности двигателя.

Однако для судна, на котором установлена система ST-PT, MAN Diesel и Turbo прогнозируют окупаемость примерно в 4,3 года, исходя из консервативной цены на мазут (HFO) в размере 650 долларов США за тонну.

Для судовладельца, владеющего судами в течение 20 лет, MAN заявляет, что это означает сокращение затрат на топливо на 36 миллионов долларов США.

Классовое общество DNV также провело независимую оценку времени окупаемости. В исследовании, опубликованном в 2011 году, исследователи пришли к выводу, что современный контейнеровоз, работающий на мазуте (HFO), может рассчитывать на период окупаемости системы WHR около 8 лет.

Практический пример: Maersk

Компания Maersk Maritime Technology была пионером в использовании технологии рекуперации тепла.

Компания Maersk Maritime Technology (MMT) ранее заявляла, что от установки технологии рекуперации отработанного тепла можно ожидать высокой эффективности использования топлива по сравнению с другими системами на борту судов.

«Мы все еще удивляемся, почему мы не видим, чтобы все больше компаний инвестировали в одну и ту же технологию [утилизации отработанного тепла]», — сказал Жан Отто де Кат, старший директор и руководитель отдела инноваций в MMT до конца 2012 года. в 2011 г.

«Стоимость систем рекуперации отработанного тепла может составлять от 5 до 6 миллионов долларов, но если вы проведете долгосрочный анализ жизненного цикла, мы увидим, что вы получаете [для рекуперации] минимальную стоимость окупаемости.

«Поэтому при сроке службы от 10 до 15 лет имеет смысл сделать это».

Отто сказал, что системы утилизации отходов могут повысить топливную экономичность судов на 10%, что приведет к снижению расхода топлива.

«Вы получаете 10% [эффективности использования топлива] за счет потери тепла, которое в противном случае просто перемещается вверх по дымовой трубе в атмосферу», — сказал Отто. «Это дорого. Я думаю, что Maersk — единственная или одна из очень немногих компаний, которые устанавливают на свои корабли систему рекуперации отработанного тепла».

«Это дорого. Я думаю, что Maersk — единственная или одна из очень немногих компаний, которые устанавливают на свои корабли систему рекуперации отработанного тепла».

Ожидается, что все результаты будут варьироваться в зависимости от рыночных условий и цен на топливо. Поскольку стоимость топлива продолжает расти, технология продолжает развиваться, и ее внедрение растет.

По данным компании, в настоящее время 32 контейнеровоза Maersk были оснащены этой технологией с 1980-х годов, что позволило сократить расходы на топливо на 9%. С 2008 года система WHR была установлена на всех заказанных контейнеровозах и будет установлена на десяти новых судах Triple E, строящихся в настоящее время.

«Это самое большое из известных средств сокращения выбросов CO2», — заявляет Оле Граа Якобсен, который руководил проектом, когда в 1988 году была установлена первая из этих систем. способы оптимизации эффективности рекуперации отработанного тепла при низкой нагрузке», — объясняет Оле.

Это традиционно считалось технически сложным, поскольку системы WHR начинают работать в полную силу только при превышении определенного предела нагрузки двигателя. Тем не менее, Maersk смогла успешно развернуть двухскоростную стратегию, при которой суда с установленным WHR движутся со скоростью выше 21 узла или ниже 17 узлов.

«Наш опыт показывает, что суда с WHR по-прежнему более эффективны, чем суда стандартной конструкции, даже при низкой нагрузке», — говорит Оле.

Практический пример: Альфа Лаваль

В качестве еще одного признака растущего распространения этой технологии компания Альфа Лаваль недавно объявила о выпуске системы рекуперации отработанного тепла, которая применяется не к главным, а к вспомогательным двигателям.

«Системы рекуперации отработанного тепла после главных двигателей десятилетиями приносили прибыль многим судовладельцам, — говорит Ханс-Хенрик Йенсен, вице-президент Альфа Лаваль, подразделение морской и дизельной техники.

«Использование отработанного тепла вспомогательных двигателей корабля — естественный следующий шаг, который теперь возможен благодаря Aalborg XS-TC7A».

Альфа Лаваль анонсировала технологию Aalborg XS-TC7A в декабре 2012 года после двух лет ходовых испытаний.

Эта система имеет малый вес для своей производительности, а также сниженные затраты на техническое обслуживание. Ожидаемый срок окупаемости составляет от 12 до 18 месяцев.

Альфа Лаваль сообщает, что в январе 2012 года ведущий датский судовладелец подписал контракт на установку технологии на 20 новых судах, а также на значительном числе модернизированных судов.

Дженсен заявил: «Продукт был очень хорошо принят судоходной отраслью, где многие ведущие компании изучают возможность установки Aalborg XS-TC7A на борту».

Новая система WHR на Horizon

Новая инновационная система рекуперации отработанного тепла также должна выйти на морской рынок.

В январе компания GE Marine объявила о новом лицензионном соглашении с Echogen Power Systems LLC, согласно которому система Echogen будет продаваться коммерческим и военным морским судам по всему миру.

Система Echogen отличается от традиционных систем тем, что в ней в качестве рабочего тела используется сверхкритический диоксид углерода (CO2) — нагретый CO2, обладающий свойствами как жидкости, так и газа — в качестве рабочего тела, а не пара. Говорят, что это делает систему более компактной и экономичной, чем традиционная система рекуперации отработанного тепла.

Компания Echogen заявила, что продукт может эффективно работать в широком диапазоне температур выхлопных газов, а рабочая жидкость может быть расширена для охлаждения или сочетания мощности и охлаждения.

«Преобразование энергии, которая традиционно расходуется из стека, в полезную мощность позволяет повысить общую эффективность системы до 30%.» заявил Брайен Болсингер, вице-президент по морским операциям в GE Marine, комментируя влияние WHR на систему двигателя.

Echogen заявляют, что их целью является вытеснение пара в качестве рабочей жидкости для двигателей мощностью менее 50 мегаватт.

Echogen планирует протестировать версию своей системы мощностью 7 мегаватт (МВт) в этом квартале, а затем разработать версии мощностью 2 МВт и 0,4 МВт, которые планируется начать продавать в 2016 году.

Заключение

У судовладельцев есть много вариантов, когда речь идет о системах складских свидетельств. Есть несколько технологических вариантов и несколько поставщиков. Учитывая масштабы ожидаемой экономии топлива, эта технология может оказаться достойным вложением средств, и ее популярность, безусловно, растет.

Для получения дополнительных новостей и советов по эффективной доставке посетите сайт Fathom C-Tech

Изображение: Echogen Power Systems

Предыдущая

Вернуться на главную

Далее

Выбросы выхлопных газов и переработка отходов в нефтехимическом секторе

Нефтехимическая промышленность, и каждый нефтеперерабатывающий завод в частности, уникальны и отличаются друг от друга с точки зрения интеграции процессов и происхождения сырья. В этом смысле вам необходимо найти эксперта по охране окружающей среды, который может предоставить вам индивидуальные экологические технологические решения для ваших конкретных потребностей в выбросах и очистке отходов.

Нефтехимический сектор и окружающая среда

Когенерационные установки, котлы, нагреватели и установки каталитического крекинга являются основными источниками выбросов в атмосферу монооксида и диоксида углерода, оксидов азота (NOx), твердых частиц и оксидов серы (SOx) от нефтеперерабатывающих заводов и других нефтеперерабатывающих заводов. процессоры продуктов.

Хранение и обращение с сырьем, газоразделительные установки, летучие выбросы в клапанах, насосах и т. д. вместе с вентиляцией являются основными источниками выбросов загрязнителей летучих органических соединений (ЛОС).

Специфика сектора по охране окружающей среды

На нефтеперерабатывающих заводах часть выбросов в атмосферу связана с производством энергии, необходимой для выполнения основных производственных процессов. Количество этих выбросов зависит от типа сжигаемого топлива и природы загрязняющих веществ в топливе. Наиболее распространенными являются нефтеперерабатывающий газ, природный газ, отработанный газ или их комбинации.

Наиболее распространенными являются нефтеперерабатывающий газ, природный газ, отработанный газ или их комбинации.

Другая значительная часть выбросов загрязняющих веществ тесно связана с хранением и обращением с сырьем и готовой продукцией.

С Tecam у вас под рукой будет лучшее решение в области экологических технологий для производственных процессов (сепарация, конверсия, отделка, вспомогательное оборудование, хранение и обработка продукта) на вашем нефтеперерабатывающем заводе.

Загрязнители в нефтехимическом секторе

Этот сектор предъявляет высокие требования к спецификациям.

Примеры соединений: бензол, стирол, нафталин, PM2,5-5-10 (твердые частицы) и т. д.

Некоторые примеры технологий, применяемых в нефтехимическом секторе:

- Системы контроля концентрации загрязняющих веществ для снижения процента НПВ, по-прежнему обрабатывая газы при высоких концентрациях.

- h3S перед RTO.

- Высокие требования пожаровзрывобезопасности.

- Установка датчиков взрыва, пламегасителей и т.п.

- Специальные системы управления.

- Установка горячего байпаса для отвода высоких температур в камеру сгорания.

- Повторное использование тепла термических процессов.

- для средств управления безопасностью.

- Исследования HAZID-HAZOP

- Исследования рассеивания выбросов.

Удаление

Требования SIL

Технология удаления выхлопных газов нефтехимических процессов

RTO: RTO — это часть оборудования, предназначенная для удаления летучих органических соединений (ЛОС). По сути, он состоит из трех башен с керамическими слоями, в которых рекуперируется энергия, и камеры сгорания, в которой поддерживается постоянная температура для обеспечения возможности окисления. Органические соединения, которые он устраняет, состоят в основном из углерода и водорода: следовательно, когда они реагируют с кислородом, они образуют углекислый газ и воду. Камера сгорания включает в себя горелку, которая обычно использует природный газ для повышения температуры внутри камеры, хотя также могут использоваться другие виды топлива (мазут, дизельное топливо и т. д.).

Камера сгорания включает в себя горелку, которая обычно использует природный газ для повышения температуры внутри камеры, хотя также могут использоваться другие виды топлива (мазут, дизельное топливо и т. д.).

Технология устранения отходов нефтехимических процессов

Производство энергии из отходов или электрическая энергия (или и то, и другое).

Такие системы могут быть основаны на ряде различных технических решений по извлечению энергии из отходов, включая:

- Сжигание

- Пиролиз

Общим знаменателем всех этих технологий является их способность производить пар с использованием остаточного тепла газов, образующихся в ходе описанных выше процессов.

В свою очередь, производство пара позволяет:

- Отопление городских центров в соответствии с моделью централизованного теплоснабжения.

- Обеспечение различных промышленных процессов

- Производство электроэнергии с помощью паровых турбин для собственного потребления на промышленных предприятиях и/или продажи по классическим моделям «продажи в сеть»

- Другой допустимой технической альтернативой, хотя и применимой только к процессам пиролиза, является прямое производство энергии с помощью турбин, работающих на синтетическом газе.