Содержание

ПАО «КАМАЗ», DAIMLER AG И «ДАЙМЛЕР КАМАЗ РУС» ОТКРЫЛИ ПРОИЗВОДСТВО ЗАВОДА КАРКАСОВ КАБИН

27 Мая 2019

27 мая в Набережных Челнах состоялось торжественное открытие нового завода по производству каркасов кабин для грузовиков КАМАЗ и Mercedes—Benz.

Открытие нового завода по производству кабин для грузовых автомобилей в Набережных Челнах является важнейшей вехой в истории сотрудничества российского автогиганта «КАМАЗ» и крупнейшего международного автомобильного концерна Daimler AG. Управлять данным производством будет совместное предприятие двух компаний «ДАЙМЛЕР КАМАЗ РУС».

Мощность завода составляет 55 тыс. кабин в год. Каркасы кабин будут поставляться на сборочный конвейер «КАМАЗа» и сборочное производство грузовиков Mercedes-Benz в Набережных Челнах. Ввод в эксплуатацию нового предприятия площадью более 60 тысяч кв. метров позволит обеспечить создание 700 новых рабочих мест.

Производство обладает самым высоким уровнем автоматизации в России. На его территории расположены цеха сварки, окраски кабин и логистики, энергоцентр. После сварки каркасы кабин по конвейеру поступают на второй этаж, после чего они попадают на линию катафореза и окраски, а затем на линию сушки. Далее следует зона логистики, где они отгружаются на сборочные конвейеры «КАМАЗ» и «ДК РУС» для последующей сборки и монтажа на шасси.

Новый завод следует принципам чёткой логистики и бережливого производства. Высокоавтоматизированный сварочный цех для достижения премиального качества, применение окрасочных инновационных технологий на основе супертвёрдых лакокрасочных материалов, автоматическая система загрузки кабин в специализированные трейлеры для их дальнейшей транспортировки на сборочные линии – все эти новейшие технологии были реализованы впервые в России на заводе по производству каркасов кабин.

Торжественную церемонию открытия нового завода 27 мая 2019 года посетили полномочный представитель Президента РФ по Приволжскому федеральному округу Игорь Комаров, заместитель министра промышленности и торговли РФ Александр Морозов, президент Республики Татарстан Рустам Минниханов, глава Госкорпорации Ростех Сергей Чемезов и генеральный директор ПАО «КАМАЗ» Сергей Когогин.

С немецкой стороны в церемонии участвовали член совета директоров Daimler AG, глава подразделения грузовых автомобилей и автобусов Daimler AG Мартин Даум, руководитель грузового подразделения Mercedes-Benz, Daimler AG Штефан Бухнер, председатель совета директоров «ДК РУС» и член совета директоров «КАМАЗ» Геральд Янк, генеральный директор «ДК РУС» Андреас Дойшле.

«Запуск нового завода каркасов кабин стал важным пунктом реализации инвестиционной программы на пути к переходу «КАМАЗа» к производству нового модельного ряда – автомобилей поколения К5,— прокомментировал генеральный директор ПАО «КАМАЗ» Сергей Когогин. — Первую модель новой линейки продукции – магистральный тягач КАМАЗ-54901 в компании мы уже начали выпускать».

«Реализация проекта завода кабин позволяет концерну оказать поддержку компании «КАМАЗ» в обновлении и модернизации модельного ряда. Тем самым Daimler AG вносит свой вклад в развитие российской автомобильной промышленности, делится знаниями, опытом и разработками, чтобы максимально автоматизировать и усовершенствовать процессы производства», — отметил Андреас Дойшле, генеральный директор «ДАЙМЛЕР КАМАЗ РУС».

Вы успешно подписались на новостную рассылку, но её нужно подтвердить, мы выслали вам на указанный E-Mail письмо со ссылкой для подтверждения.

Ошибка. Некорректный E-Mail

Подписка на материалы сайта

Подписываясь на рассылку, вы выражаете согласие на обработку персональных данных

Возврат к списку

Завод по производству каркасов кабин для КАМАЗов и Mercedes-Benz Actros – Рейс.РФ

В Набережных Челнах открылся абсолютно новый завод по производству каркасов кабин для семейства камских грузовиков

поколения К5, а также для собираемых в Челнах

автомобилей Mercedes-Benz Actros

Строительство этого завода началось в марте 2016 года. Уже прошлым летом, через два с половиной года, закончились строительные и отделочные работы, а к новому, 2019 году был завершен монтаж оборудования. Практически за три года построен новый, самый крупный объект, который строился на территории автозавода за последние десятилетия, и запущено важнейшее для развития КАМАЗа и СП «Даймлер КАМАЗ РУС» производство.

Завод состоит из двух огромных цехов: сварки и окраски, там же расположены склады и вся логистика. И есть свой автономный энергоцентр. Общая площадь здания 68 тыс. м2, высота корпуса 20 м – конвейер проходит по трем этажам. Здесь уже гибкое производство, и влезет кабина любого размера, не то что на «старом» производстве кабин!

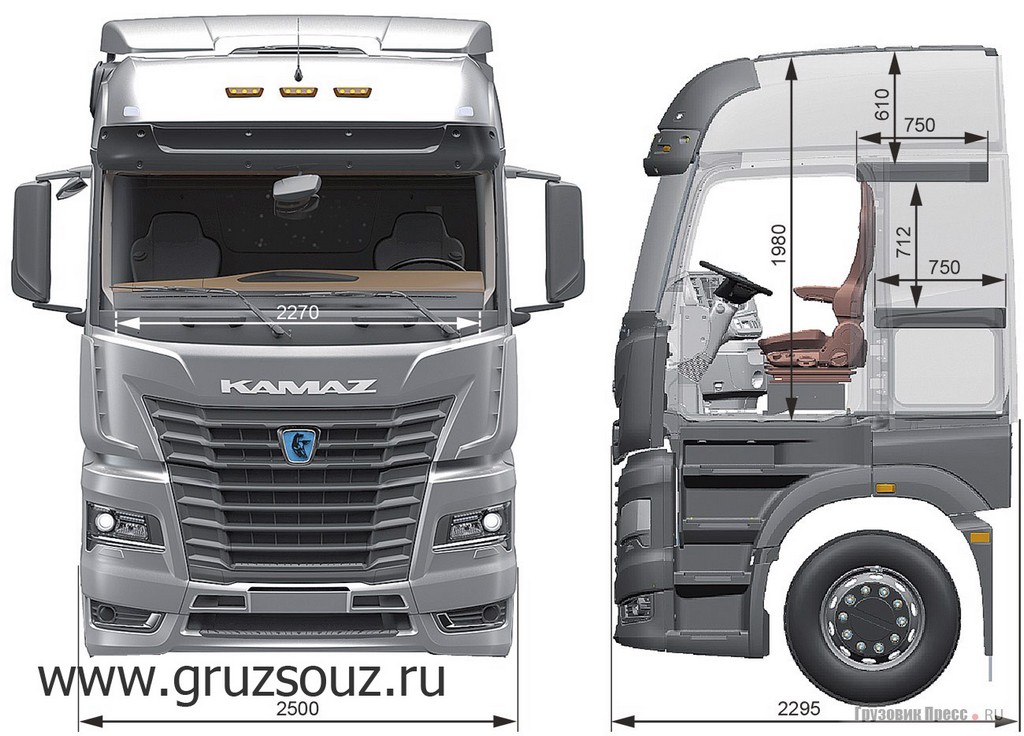

Инвестиции в завод составили около 200 млн. евро, и он ориентирован только на К5 с годовым выпуском 55 тыс. каркасов. Готовые кабины планируется распределять между партнерами в следующем соотношении: 80 % – КАМАЗ и 20 % – СП «Даймлер КАМАЗ РУС». Но эта пропорция не окончательная и, как прокомментировал генеральный директор ПАО «КАМАЗ» Сергей Когогин, может изменяться в зависимости от ситуации на рынке и потребности в кабинах каждого из партнеров. На запланированный годовой объем производства в 55 000 каркасов планируется выйти через пять лет. А пока до конца 2019 года будет выпущено несколько сотен камских грузовиков с кабиной К5 – преимущественно, седельных тягачей КАМАЗ‑54901. Кабины будут выпускаться в пяти различных основных модификациях: широкие кабины 2500 мм снаружи и узкие – 2300 мм, короткие, дневные и длинные со спальным местом, с высокой, средней и низкой крышей.

Кабины будут выпускаться в пяти различных основных модификациях: широкие кабины 2500 мм снаружи и узкие – 2300 мм, короткие, дневные и длинные со спальным местом, с высокой, средней и низкой крышей.

Напомним, что это кабины Mercedes-Benz Actros, самого современного четвертого поколения, которые уже собирают в Набережных Челнах, а также строительных Mercedes-Benz Arox. Но у КАМАЗа и у Actros будет разное оформление фасада и интерьера. Для облицовки Mercedes-Benz детали поставляют «мерседесовские» поставщики, а по КАМАЗу пятого поколения работают свои производители. На эти два разных сборочных конвейера с завода каркасов будут отправлять окрашенные кабины, а окончательно собирать их – со всеми стеклами, навесными панелями и креслами, каждый завод будет самостоятельно, в соответствии с собственным дизайном.

При выходе завода на полную мощность будут изготавливать 280 каркасов кабин в сутки. Такой темп возможен только на максимально автоматизированной линии сборки. На сварочном производстве применяется оборудование итальянской компании Comau, а по окрасочному комплексу – линия германского концерна Durr Systems. То есть кабины наших КАМАЗов К5 будут сваривать и окрашивать не хуже, чем для Mercedes-Benz! Аналогичные окрасочные линии Durr смонтированы в Швеции, в городе Умео, на заводе Volvo Trucks и во французском Бленвиле, где собирают и окрашивают кабины для Renault Trucks. На новом производстве задействовано 9 окрасочных роботов и 96 роботов-сварщиков. Если на кабинах «5490» К4 сборка идет на стапеле, то здесь используется роботизированный сборочный комплекс. Контроль качества сборки осуществляется на новой измерительной лаборатории фирмы Zeiss AG, которая проверяет геометрию сваренных узлов и каркаса кабины на соответствие 3D-моделям.

То есть кабины наших КАМАЗов К5 будут сваривать и окрашивать не хуже, чем для Mercedes-Benz! Аналогичные окрасочные линии Durr смонтированы в Швеции, в городе Умео, на заводе Volvo Trucks и во французском Бленвиле, где собирают и окрашивают кабины для Renault Trucks. На новом производстве задействовано 9 окрасочных роботов и 96 роботов-сварщиков. Если на кабинах «5490» К4 сборка идет на стапеле, то здесь используется роботизированный сборочный комплекс. Контроль качества сборки осуществляется на новой измерительной лаборатории фирмы Zeiss AG, которая проверяет геометрию сваренных узлов и каркаса кабины на соответствие 3D-моделям.

На этапе подготовки кабины к сварке очень хорошо видно, какие детали выполнены из оцинкованной стали, а какие – из «черной». Обычно из оцинковки отштампованы наиболее подверженные коррозии панели и элементы каркаса: нижняя часть передних панелей, стойки, двери, элементы пола и детали его усиления, боковые панели спальника, задняя стенка. Часть деталей изготовлена из односторонне оцинкованной стали – этой стороной ее ориентируют внутрь, а часть – с двухсторонним нанесением цинка. Именно такая схема применялась на освоенной в Челнах кабине Mercedes-Benz Axor для КАМАЗ 5490, но все же на нем часть деталей изготавливали из «черной» стали. Кабину КАМАЗ 54901 делают полностью по «даймлеровским» технологиям, безо всяких «обходных маневров», еще и поэтому здесь оцинковки будет больше. Практически вся кабина изготовлена из защищенной цинком стали, для КАМАЗ 54901 планируют почти полностью применять отечественную сталь. Импортная «оцинковка» – временный процесс. И еще важный момент: будут стараться полностью локализовать штамповку деталей кабины. Здесь один из наиболее возможных партнеров – турецкая компания Goskunoz, которая изготавливает в Елабуге для российского Ford Transit кузовные детали. Завод открыли в 2014 году, но по ряду причин он оказался не полностью загружен работой, поэтому и для турок, и для «КАМАЗа» такое партнерство обоюдовыгодное. Штамповочная оснастка будет немецкая и наша. Со временем суммарно степень локализации должна достигнуть 90 %, но пока детали каркаса кабины собираются поставлять из Германии.

Именно такая схема применялась на освоенной в Челнах кабине Mercedes-Benz Axor для КАМАЗ 5490, но все же на нем часть деталей изготавливали из «черной» стали. Кабину КАМАЗ 54901 делают полностью по «даймлеровским» технологиям, безо всяких «обходных маневров», еще и поэтому здесь оцинковки будет больше. Практически вся кабина изготовлена из защищенной цинком стали, для КАМАЗ 54901 планируют почти полностью применять отечественную сталь. Импортная «оцинковка» – временный процесс. И еще важный момент: будут стараться полностью локализовать штамповку деталей кабины. Здесь один из наиболее возможных партнеров – турецкая компания Goskunoz, которая изготавливает в Елабуге для российского Ford Transit кузовные детали. Завод открыли в 2014 году, но по ряду причин он оказался не полностью загружен работой, поэтому и для турок, и для «КАМАЗа» такое партнерство обоюдовыгодное. Штамповочная оснастка будет немецкая и наша. Со временем суммарно степень локализации должна достигнуть 90 %, но пока детали каркаса кабины собираются поставлять из Германии.

Использование автоматизированной окрасочной линии концерна DurrSystems на новом заводе подразумевает полный комплекс – от подготовки сваренной кабины до окончательной, финишной окраски. Перед тем как перейти к нанесению защитных слоев на готовую кабину, ее промывают и обезжиривают. Мало того, что кабина изготовлена из оцинкованной стали, ее еще и фосфатируют в ванне с полным погружением. Пористая фосфатная пленка сама по себе уже антикоррозионное покрытие, да еще она улучшает сцепление грунта с металлом. Важнейший этап для долговечности кабины – катафорезное грунтование. При полном погружении кабины в ванну с грунтовкой под воздействием тока высокого напряжения на металле происходит электроосаждение защитного состава. Затем – сушка в камере при температуре до 180 градусов по Цельсию. Благодаря погружению в ванну и электроосаждению грунт проникает не только во все закрытые полости, но даже в тончайшие щели между сваренными панелями. Коррозионная стойкость повышается более чем в четыре раза.

Кабины КАМАЗов грунтуют в два слоя: первый – так называемая подложка, или катафорезный грунт, второй слой – основной. Между каждым слоем грунта – промежуточная сушка при температуре около 160-180 °С. В зависимости от цвета кабины меняют и цвет грунта: под темную – темно-серый грунт, под светлую грунт идет почти белый. На новом производстве ввели и технологию нанесения краски «мокрым по мокрому». Как говорят специалисты Durr, это впервые в производстве грузовиков, раньше аналогичная технология применялась только для легковых автомобилей. Здесь после второго слоя на чуть подсохший грунт наносят финишный слой покрытия – краску. Суммарная толщина лакокрасочного «пирога» – около 120 мкм. В результате при более высоком качестве покрытия отпадает необходимость в одной линии сушки – между вторичным или основным грунтованием и финишным слоем краски. Улучшается межслойная адгезия, а еще экономится электроэнергия, время и материалы.

В технологическом цикле обязательно присутствует нанесение противошумных и антикоррозионных мастик. В скрытые полости распыляют восковое покрытие – раньше сказали бы, что их «мовилят». Важно, что гарантия от сквозной коррозии на новый КАМАЗ 54901 не будет отличаться от гарантии на Mercedes-Benz Actros. Как обещают, она составит даже не 6 лет, как для некоторых легковых автомобилей, а все 12 лет!

В скрытые полости распыляют восковое покрытие – раньше сказали бы, что их «мовилят». Важно, что гарантия от сквозной коррозии на новый КАМАЗ 54901 не будет отличаться от гарантии на Mercedes-Benz Actros. Как обещают, она составит даже не 6 лет, как для некоторых легковых автомобилей, а все 12 лет!

Информация

- На «старом» производстве «камазовских» классических кабин поколения К1, К2 и К3 работает полностью автоматизированная линия по сборке и сварке кабин – с роботами. Там же собирают и окрашивают кабины поколения К4 для КАМАЗ‑5490. Новый завод кабин построен на совершенно другой территории, но уже вписан в логистическую цепочку производства.

СП Daimler Trucks-Kamaz открывает в России новый завод по производству кабин для грузовых автомобилей, Автоновости — Mercedes

Производство кабин в Челнах станет частью глобальной производственной сети Mercedes-Benz; дальнейшая локализация грузовых автомобилей Mercedes-Benz и КамАЗ, более 150 отдельных компонентов уже локализованы у российских поставщиков.

Даймлер Камаз Рус, совместное предприятие Daimler Trucks и его российского партнера КамАЗ, открыло новый завод по производству кабин для грузовых автомобилей в Набережных Челнах.

Новый объект площадью 59 600 квадратных метров станет неотъемлемой частью глобальной производственной сети Mercedes-Benz Trucks и будет тесно сотрудничать с ведущим заводом в Ворте, Германия. Ключевым моментом нового объекта станет дальнейшая локализация кабин грузовых автомобилей Mercedes-Benz и КамАЗ, при этом более 150 отдельных компонентов уже локализованы у российских поставщиков. Кабины для новейших моделей Mercedes-Benz Actros и Arocs для российского рынка будут изготавливаться на новой производственной площадке.

Благодаря инвестициям в размере 200 млн евро новое современное производственное предприятие создает до 700 новых рабочих мест, увеличивая местную рабочую силу ДК Рус до более чем 1000 сотрудников. После обмена передовым опытом между мировыми экспертами по производству Daimler Trucks новая линия служит маяком для внедрения опыта Daimler Trucks на российский рынок.

Daimler Trucks с оптимизмом смотрит в Россию

По словам Штефана Бюхнера, главы подразделения Mercedes-Benz Trucks по всему миру: «Мы верим в российский рынок и его потенциал роста. Новый салон — еще один ключевой элемент нашей стратегии, направленной на то, чтобы быть ближе к клиентам и постоянно укреплять свое присутствие на мировом рынке. Этот завод является одним из самых инновационных предприятий в автомобильной отрасли России и последним доказательством нашей давней приверженности нашему совместному предприятию «Даймлер Камаз Рус».0003

Для Daimler Trucks Россия, которая является одним из крупнейших мировых рынков коммерческих автомобилей, обладает потенциалом постоянного спроса на перевозки и поэтому имеет ключевое стратегическое значение. В целом Daimler Trucks ожидает скромного, но продолжающегося роста рынка в ближайшие годы.

За последние 10 лет «ДК Рус» собрал и продал в Набережных Челнах для российского рынка более 30 000 грузовых автомобилей Mercedes-Benz и Fuso.

Новое производство общей мощностью до 55 000 единиц в год оснащено оборудованием для выпуска нескольких моделей кабин для модельных рядов грузовиков Mercedes-Benz Actros и Arocs для российского рынка, а также для грузовых автомобилей КамАЗ. С более чем 120 роботами и передовой технологией измерения с помощью камер это один из самых автоматизированных заводов в России. Установка оборудования была неординарной задачей, и для ее доставки в Россию потребовалось более 500 грузовиков.

Еще одним важным событием является установка инновационной технологии 3D-принтера для пластиковых деталей, обеспечивающей быструю и экономичную поддержку обслуживания оборудования. Внедрение такой технологии Индустрии 4.0 приводит к появлению новых профессий, требующих обширной подготовки новой рабочей силы в сотрудничестве с КАМАЗом и местными университетами и учебными заведениями.

Новый завод по производству кабин станет неотъемлемой частью глобальной производственной сети грузовиков Mercedes-Benz и будет тесно сотрудничать с головным заводом в Верте. Новый завод в Челнах является важной вехой в стратегическом выпуске продукции из текущего портфолио большегрузных автомобилей Mercedes-Benz по всему миру. В августе 2018 года «Даймлер Камаз Рус» вывела на российский рынок автомобили Mercedes-Benz Actros и Arocs последнего поколения, для которых завод станет площадкой по производству кабин. В октябре 2018 года новый Actros стал обладателем престижной российской премии «Грузовик года».

Новый завод в Челнах является важной вехой в стратегическом выпуске продукции из текущего портфолио большегрузных автомобилей Mercedes-Benz по всему миру. В августе 2018 года «Даймлер Камаз Рус» вывела на российский рынок автомобили Mercedes-Benz Actros и Arocs последнего поколения, для которых завод станет площадкой по производству кабин. В октябре 2018 года новый Actros стал обладателем престижной российской премии «Грузовик года».

Читайте также: Daimler Trucks открывает сервисный центр BharatBenz в…

Бывший руководитель Daimler Trucks в Азии Марк Ллистоселла …

Теги: Mercedes-Benz Trucks,mercedes benz truck,benz truck,Actros,mercedes benz actros

В Набережных Челнах открывается завод по производству каркасов кабин — Реальное время

09:00, 29.05.2019

«Роботизированный завод» будет загружен на 20% Мерседесом и на 80% — КАМАЗом 5-го поколения

27 мая в Набережных Челнах состоялось открытие нового производства КАМАЗа — завода каркасов кабин стоимостью 200 млн евро с проектной мощностью 55 000 кабин в год. На открытие крупнейшего с советских времен предприятие КАМАЗ. Как новый завод может помочь КАМАЗу преодолеть кризис на строительном рынке, ударив по рынку грузоперевозок ультрасовременными грузовыми автомобилями, какими темпами русифицируется когда-то полностью немецкий Mercedes-Benz, и почему КАМАЗу и Daimler нужен один завод, учитывая, что кабины его производства будут «одинаковы» у обеих компаний всего на 20 процентов.

На открытие крупнейшего с советских времен предприятие КАМАЗ. Как новый завод может помочь КАМАЗу преодолеть кризис на строительном рынке, ударив по рынку грузоперевозок ультрасовременными грузовыми автомобилями, какими темпами русифицируется когда-то полностью немецкий Mercedes-Benz, и почему КАМАЗу и Daimler нужен один завод, учитывая, что кабины его производства будут «одинаковы» у обеих компаний всего на 20 процентов.

Завод стоимостью 200 млн евро, где эффективность рабочих мест в пять раз выше, чем у обычных

Завод представляет собой, как отметили в КАМАЗе и Daimler, современную «цифровую фабрику», соответствующую стандартам Индустрии 4.0. Его мощность — до 55 000 кабин в год (правда, выход на проектную мощность — только к 2024 году). Все процессы на предприятии или почти все — от принятия управленческих решений до контроля технического состояния машин и поставок комплектующих — автоматизированы. По словам конструкторов, эффективность каждого рабочего места в пять раз выше, чем на обычных заводах.

На территории завода площадью 60 000 квадратных метров расположены высокоавтоматизированный сварочный цех, цеха окраски кабин (с использованием «инновационных технологий на основе сверхтвердых ЛКМ»), логистика, энергетический центр. В зоне логистики, где внедрена автоматическая система погрузки кабин в специализированные прицепы для их дальнейшей перевозки, кабины отгружаются на сборочные линии КАМАЗ и ДК РУС для сборки и установки на шасси: по мере того как завод будет собирать обе кабины для Мерседес и КАМАЗ поколения К5. Многие новейшие технологии внедрены в России впервые.

Общий объем инвестиций в создание завода каркасов кабин составил более 14 миллиардов рублей или 200 миллионов евро. Однако, по словам главы КАМАЗа Сергея Когогина, инвестиции самого автогиганта в завод составили 12 млрд рублей, Daimler вложил 15 млрд (расхождение в расчетах объясняется укреплением евро, пояснил Когогин).

Завод действительно поражает как масштабностью и чистотой, так и количеством роботизированных линий. Фото: Сергей Афанасьев

Фото: Сергей Афанасьев

100 роботов не собираются отменять человеческий труд, количество запланированных рабочих мест 700

По субъективным ощущениям завод действительно поражает как масштабностью и чистотой, так и количеством роботизированных линий (всего насчитывается более 100 роботов). В результате возникает ощущение, что компания вообще не нуждается в сотрудниках. «Работают роботы, а не люди», или, как информируют лозунги в цехах самого завода: «Будущее уже здесь». Однако, несмотря на полную автоматизацию, сегодня на заводе уже работает 300 человек, а планируется, что количество рабочих мест со временем превысит 700.

Проект окупится, признал Когогин, только через 10 лет: да, с точки зрения бизнеса, показатель слабенький, но КАМАЗ «решил двигаться вперед, а не стоять на месте». По словам немецких менеджеров, здесь будет производиться 80% кабин для КАМАЗов нового поколения (К5), а 20% — для грузовиков Daimler — Mercedes. Что логично, ведь Daimler в Набережных Челнах на мощностях выпускает около 6000 грузовиков в год, что в шесть раз меньше, чем выпускает КАМАЗ: 80% — это 44000 кабин.

Более 40 тысяч новых кабин помогут КАМАЗу преодолеть кризис на строительном рынке

Учитывая уровень выпуска КАМАЗ в 38 тысяч автомобилей в 2018 году (тот же прогноз на 2019 год), не верят, что российский рынок грузовиков начнет расти в этом году — автогигант сейчас сильно зависит от развития инфраструктурных проектов в России. Именно благодаря им в последние годы у компании все хорошо: первый квартал, обычно убыточный из-за сезонных колебаний рынка, в прошлом году оказался прибыльным. Но не первый квартал этого года: валовой убыток с января по март 2019 годасоставил 1,12 млрд руб., чистый убыток — 2,15 млрд руб.

Пресс-секретарь компании Олег Афанасьев рассказал «Реальному времени», что произвести 44 тысячи грузовиков для КАМАЗа вполне посильная задача, все зависит от наличия крупнейших инфраструктурных проектов. Такие проекты, как строительство Крымского моста, стадионов к ЧМ-2018, позволили автогиганту успешно закрыть первый квартал прошлого года, а к концу года — после того, как инфраструктурные проекты РФ практически подошли к концу. ничего — КАМАЗ просто немного сжался. А вот в 2007 году, например, до всех кризисов компания выпускала 56 000 грузовиков в год. «Российский рынок сегодня — это 70–100 000 грузовиков. Упали не продажи КАМАЗа, а рухнул сам рынок», — пояснил Афанасьев.

ничего — КАМАЗ просто немного сжался. А вот в 2007 году, например, до всех кризисов компания выпускала 56 000 грузовиков в год. «Российский рынок сегодня — это 70–100 000 грузовиков. Упали не продажи КАМАЗа, а рухнул сам рынок», — пояснил Афанасьев.

Учитывая уровень выпуска КАМАЗ в 38 тыс. автомобилей в 2018 году (тот же прогноз на 2019 год), не верят, что российский рынок грузовых автомобилей начнет расти в этом году — автогигант сейчас тесно зависит от развития инфраструктурных проектов в Россия. Фото: Сергей Афанасьев

Сегодня доля КАМАЗа на российском рынке грузовых автомобилей приблизилась к 50% — в том числе благодаря росту продаж грузового автомобиля КАМАЗ-5490, который дал наибольший прирост (поскольку строительной техники стало меньше необходимо, но перевозки увеличились). В результате КАМАЗ занял долю рынка грузовых автомобилей в 30% (не так давно она не превышала 2-3%). Новая кабина в будущем увеличит долю рынка в этом сегменте, тем более, что приятных новостей на строительном рынке пока нет.

Мерседес становится почти русским

Строительство самого завода началось три года назад, и в том же 2016 году на базе СП «Мерседес-Бенц Тракс Восток» было создано СП «Даймлер КАМАЗ Рус» ( каждая сторона вложила по 50% в уставный капитал). Официально новая компания является генеральным импортером и официальным дистрибьютором в Российской Федерации грузовых автомобилей и спецтехники Mercedes-Benz, а также среднетоннажных грузовиков Fuso. Генеральный директор СП «Даймлер КАМАЗ Рус» Андреас Дойшле — новичок, на эту должность он был назначен весной прошлого года. Он также открыл мероприятие вместе с заместителем руководителя «Даймлер КАМАЗ Рус», исполнительным директором нового завода по производству каркасов кабин Юргеном Ольбердингом. По сути, две стороны, российско-татарстанская и немецкая, приняли участие в пресс-конференции, состоявшейся за 2 часа до торжественного открытия завода. За Россию, Татарстан и КАМАЗ отвечали исполнительный директор КАМАЗа Юрий Герасимов и заместитель директора по развитию КАМАЗа Ирек Гумеров, с немецкой стороны — Дойшле и Ольбердинг.

Дойшле рассказал, как несколько лет назад руководители Daimler Trucks и руководители ПАО «КАМАЗ» приняли решение о совместном финансировании проекта по созданию новой каркасной кабины, хотя каждая сторона могла инвестировать и создавать проект самостоятельно. Преимущества совместной работы, по его словам, в «трансфере технологий», полезных для обеих компаний, и в локализации: с помощью СП немцы смогут увеличить долю местных производителей в создании своих каюты. Теперь кабины грузовых автомобилей Mercedes-Benz, продаваемые в России, будут производиться и в России.

Возрастет и роль КАМАЗа: ряд деталей и запчастей будет производиться на мощностях Набережночелнинского автогиганта и поставляться на новый завод. Никаких отличий между кабинами, произведенными в Набережных Челнах и в Германии, не будет, заверила немецкая сторона. «Наши клиенты привыкли к самым высоким стандартам. Наши директора по продажам никогда не примут товары, которые могут вызвать сомнения у клиентов», — отметил Дойшле. «Мерседес начинает русифицировать и становится почти русским!»

«Мерседес начинает русифицировать и становится почти русским!»

Дойшле рассказал о том, как несколько лет назад руководители Daimler Trucks и руководство ПАО «КАМАЗ» приняли решение о совместном финансировании проекта по созданию новой жестяной рамы, хотя каждая сторона могла инвестировать и создавать проект самостоятельно. Фото: President.tatarstan.ru

Юрген Ольбердинг рассказал, что с 2010 по 2018 год немецкий автопроизводитель выпустил 30 000 грузовиков Mercedes-Benz и Fuso (6 000 — в прошлом году) на мощностях в Набережных Челнах. Особенно он поблагодарил россиян за то, что немцы наконец нашли в России производителя стали, отвечающего самым строгим немецким стандартам. Ольбердинг перечислил детали, производство которых локализовано: зеркала заднего вида, ветровые стекла, передняя рама, петли и педальный узел, балка салона, внутренняя отделка, климатическая система.

«У нас были опасения, но мы решили проверить себя!» — вздохнул Ольбердинг (не столько мы, должно быть, сколько русские рабочие).

Кабины Даймлера и КАМАЗа будут «одинаковыми» всего на 20% — будет отличаться начинка

Герасимов отметил, что завод был построен в невероятно короткие сроки с учетом затрат (49 000 кубометров бетона , 532 колонны, вырыто 155 000 кубометров грунта и др.). При этом попутно КАМАЗ строил и модернизировал завод пресс-рам, завод двигателей (где проект реализовывался параллельно с новым двигателем Р-6 для того же КАМАЗ К5), автомобильный завод . На сегодняшний день автозавод КАМАЗ готов к получению новых кабин, говорит Герасимов.

Ирек Гумеров уточнил, что завод будет выпускать не просто кабины, а «серии кабин» — в зависимости от назначения (для грузовых автомобилей, самосвалов и т. д.). Всего завод собирается выпускать пять базовых моделей кабины, а общее количество их модификаций составляет более 100. Основные детали кабины КАМАЗ производятся в России — позже Олег Афанасьев рассказал «Реальному времени», что локализация новая кабина для К5 достигнет 90-95%. Совместное предприятие было необходимо для больших объемов (что напрямую влияет, конечно, на себестоимость и рентабельность) и большей эффективности завода.

Совместное предприятие было необходимо для больших объемов (что напрямую влияет, конечно, на себестоимость и рентабельность) и большей эффективности завода.

Кстати, на КАМАЗе нас заверили, что автогигант не «воровал кабину у Даймлера, как пишут в ряде СМИ»: доля Даймлера в новой кабине КАМАЗ К5 не превышает 20 %, это доля рамы во всей кабине. По сути, только рама объединяет немецкую и нашу кабину: начинка разная, так как продукция и направления Даймлера и КАМАЗа различаются.

По сути немецкую и российскую кабину объединяет только рама: начинка разная

«Мы убеждены, что у России огромный потенциал, и Daimler продолжит сотрудничество с Россией»

Андреас Дойшле уже на официальном открытии приветствовал других официальных лиц не только ломаным, но понятным русским, но и татарским, что принесло рабочие и гости в восторге: «Haerle konaklar, Rahim itegez!» Полпред Президента в ПФО Игорь Комаров не остался в стороне от событий, отметив, что перед ним происходит стратегическое партнерство Daimler и КАМАЗ. Точнее, можно сказать, наблюдал за этим со стороны — напомним, что в 2008–2013 годах Комаров возглавлял еще один автомобильный актив «Ростеха» — АвтоВАЗ.

Точнее, можно сказать, наблюдал за этим со стороны — напомним, что в 2008–2013 годах Комаров возглавлял еще один автомобильный актив «Ростеха» — АвтоВАЗ.

«Мы видим, что Татарстан — это регион, где растет промышленность, в том числе и автомобильная. Усилия по развитию отрасли дают новые рабочие места», — польстил он властям Татарстана, вдохновившись огромными «роботизированными цехами» завода.

С длинной речью на открытии завода выступил Мартин Даум, член правления Daimler и глава «грузового» сегмента немецкой корпорации Daimler Trucks & Buses Divisions. Поблагодарив за поддержку команду Рустама Минниханова, он назвал завод не просто «новым словом в автомобилестроении России», но и «самым инновационным заводом в мире». Он пообещал продолжить партнерство, назвав его «стратегически важным для Daimler».

«Россия является одним из крупнейших мировых автомобильных рынков. Поэтому мы видим, что можем обслуживать этот рынок. В 2008 году мы приобрели долю в КАМАЗе и организовали совместное предприятие, которое теперь стало «Даймлер КАМАЗ Рус», и открыли высокотехнологичное производство кабин с очень высокой степенью автоматизации с более чем 100 роботами. Кроме того, если говорить о новых рабочих местах в России, то с новым заводом численность сотрудников «Даймлер КАМАЗ Рус» вырастет до 1000 человек. Что касается локализации производства, то мы также добились хороших результатов: для салона мы уже закупаем более 150 комплектующих российского производства», — похвалил Даум. «Мы убеждены, что у России огромный потенциал, и Daimler продолжит сотрудничество с Россией».

Кроме того, если говорить о новых рабочих местах в России, то с новым заводом численность сотрудников «Даймлер КАМАЗ Рус» вырастет до 1000 человек. Что касается локализации производства, то мы также добились хороших результатов: для салона мы уже закупаем более 150 комплектующих российского производства», — похвалил Даум. «Мы убеждены, что у России огромный потенциал, и Daimler продолжит сотрудничество с Россией».

Рустам Минниханов поблагодарил немцев, дипломатично дав понять, что поддерживать отношения с ними в условиях охлаждения отношений России с Западом непросто. Фото: President.tatarstan.ru

Когогин сравнивает открытие завода со строительством заводов для КАМАЗа в 1970-е годы в СССР

Президент Татарстана Рустам Минниханов, вспоминая, как он несколько раз приезжал на строительство каркасно-кабинного завода, в ответ на слова Даума поблагодарил немцев, дипломатично дав понять, что с ними непросто поддерживать отношения в условиях охлаждения отношений между Россией и Западом:

«Я хотел бы поблагодарить Daimler за их решения.